بهترین روکش نسوز برای کوره ها

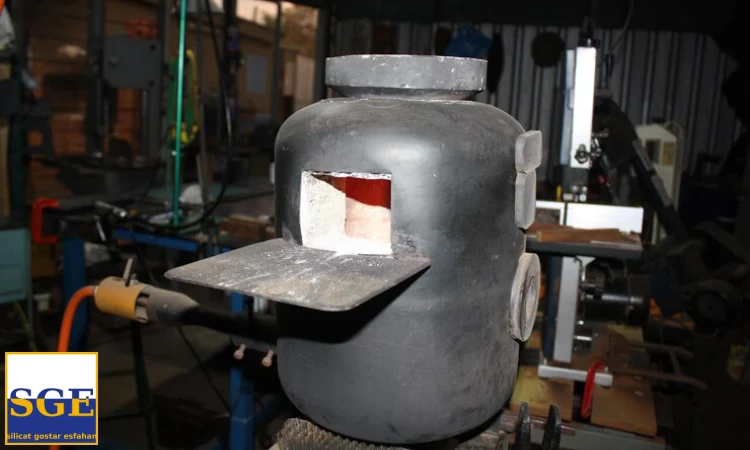

اگر با کوره سروکار داری از پیشگرم و عملیات حرارتی تا پخت سرامیک و ذوب میدانی که هر توقف، یعنی هزینه. روکش نسوزی که زود ترک بخورد، پوسته بدهد یا در شوک حرارتی از هم بپاشد، هم بهرهوری را پایین میآورد و هم مصرف انرژی را بالا. اینجاست که پرسش «بهترین روکش نسوز برای کوره ها چیست؟» جدی میشود. در این راهنمای عملی و دوستانه، از نگاه یک متخصص محتوا با رویکرد فنی توضیح میدهم چرا در بسیاری از سناریوهای صنعتی، سیلیکات پتاسیم میتواند نامزد بسیار قدرتمند بهترین روکش نسوز برای کوره ها باشد؛ چه زمانی انتخاب اول است، چه زمانی بهتر است سراغ گزینههای دیگر برویم، و چطور فرمول، اجرا، زمانبندی و کنترل کیفیت را بچینیم تا نتیجهای تکرارپذیر بگیریم.

چرا اصلاً سیلیکات پتاسیم؟ منطق انتخاب

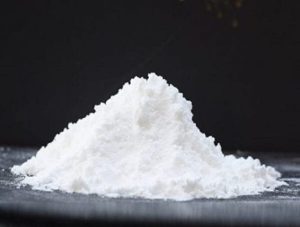

سیلیکات پتاسیم (Potassium Silicate) از خانواده آبشیشههاست؛ بایندری معدنی، قلیایی و نفوذی که در تماس با فازهای سیلیکاتی/آلومینوسیلیکاتی موجود در نسوز، شبکهای پایدار ایجاد میکند. تفاوت مهم آن با بایندرهای آلی این است که با بالا رفتن دما، زغال و دود و چسبندگی معکوس ندارد؛ بلکه بهتدریج شبکهاش سینتر میشود و به پوشش سخت، معدنی و مقاوم تبدیل میگردد. برای همین، در بسیاری از کاربردها میتواند گزینهای جدی برای بهترین روکش نسوز برای کوره ها باشد.

چند امتیاز کلیدی:

-

سازگاری عالی با پرکنندههای معدنی (مولایت، شاموت، میکروسیلیس، آلومینا)

-

پایداری دمایی مناسب و تحمل شوک حرارتی وقتی بهدرستی فرمولبندی و کیور شود

-

عبور بخار و تنفسی بودن نسبی لایه کاهش خطر تاول بخار

-

چسبندگی خوب به آجر و بتن نسوز تازه/قدیمی در صورت آمادهسازی صحیح

-

نبود مواد آلی فرّار و رفتار تمیز در چرخههای گرم و سرد

«بهترین روکش نسوز برای کوره ها» یعنی دقیقاً چه معیارهایی؟

برای اینکه انتخابِ بهترین روکش نسوز برای کوره ها مبنای علمی داشته باشد، این معیارها را بسنج:

-

چسبندگی به بستر (آجر/بتن/ریتوک) بعد از خشککردن و بعد از شوک حرارتی

-

مقاومت به شوک حرارتی (چرخههای سریع گرم/سرد)

-

مقاومت شیمیایی در اتمسفر کوره (اکسیدکننده، احیایی، سولفوره، قلیایی، نمکی)

-

تخلخل کنترلشده (نه آنقدر باز که خاکستر و نمکها نفوذ کنند، نه آنقدر بسته که بخار محبوس شود)

-

پایداری رنگ/دودهگیری متناسب با فرآیند

-

سهولت تعمیر و ترمیم موضعی

-

ایمنی و سهولت اجرا، از جمله بوی کم، VOC ناچیز، و پاکسازی ساده تجهیزات

در بسیاری از این شاخصها، سیلیکات پتاسیم وقتی درست فرمول و درست اجرا شود امتیازهای مهمی دارد.

سیلیکات پتاسیم در برابر گزینههای رایج دیگر

برای رسیدن به بهترین روکش نسوز برای کوره ها باید گزینهها را مقایسه کنی:

-

سیلیکات سدیم: اقتصادیتر و قلیاییتر است، اما در برخی دماها و چرخههای مرطوب تمایل بیشتری به «شیشهای شدن شکننده» دارد. برای شوکهای بسیار تند یا اتمسفرهای خاص، پتاسیمیها رفتار متعادلتری نشان میدهند.

-

بایندرهای فسفاتی: سختی و مقاومت شیمیایی بالایی دارند اما با برخی آلیاژها/گازها واکنشهای ناخواسته میدهند و اجرای آنها حساسیت بیشتری دارد.

-

کلوئید سیلیکا: لایههای خیلی تمیز و با خلوص بالا میسازد، ولی هزینه و شرایط کیور خاص میخواهد و روی همه سطوح به یک اندازه بخشنده نیست.

-

پوششهای آلیسیلیکونی/رزینی: برای دماهای متوسط مناسباند؛ در دماهای بالاتر دچار سوختن و کربنیزهشدن میشوند.

نتیجه؟ اگر هدفت لایهای معدنی، با تنفس کنترلشده، چسبندگی خوب و نگهداری آسان است، سیلیکات پتاسیم اغلب انتخابی هوشمندانه برای بهترین روکش نسوز برای کوره ها محسوب میشود.

طراحی فرمول: نقشهٔ یک پوشش موفق با سیلیکات پتاسیم

برای اینکه از «مواد خام» به بهترین روکش نسوز برای کوره ها برسیم، یک شِمای فرمولبندی نمونه را در نظر بگیر:

-

بایندر: سیلیکات پتاسیم مایع با مدول مناسب (SiO₂/K₂O) متناسب با کار مدول بالاتر = شبکه سیلیکاتی غنیتر و ویسکوزیته بیشتر

-

پرکنندههای مقاوم حرارت: مولایت ریزدانه + شاموت/آلومینا برای اسکلت معدنی لایه

-

ریزپرکننده: میکروسیلیس برای پرکردن خللوفرج و بهبود سینتر

-

کنترل رئولوژی: غلظتدهنده معدنی/سازگار با قلیا برای ضدشره بودنِ اجرای عمودی

-

ضدکف و ضدتهنشینی: بهمیزان حداقلی و سازگار با قلیا

-

آب نرم: برای تنظیم ویسکوزیته و درصد جامد، و جلوگیری از کدورت ناشی از سختی

نسبتها بسته به تخلخل بستر، روش اجرا (اسپری/غلتک/قلم)، و ضخامت هدف تغییر میکنند. ایدهٔ ساده: جامد کل در محدوده 45–60%، ویسکوزیته اجرا (کاپ 4) در بازهای که شره نکند و همزمان حفرهها را پر کند.

آمادهسازی بستر؛ نیمی از موفقیت همینجاست

هر پوششی حتی بهترین روکش نسوز برای کوره ها روی سطح کثیف یا سست شکست میخورد. پس:

-

تمیزکاری مکانیکی: گردوغبار، دوده، روغن، نمکهای محلول و لایههای پوک را حذف کن.

-

خشکبودن کنترلشده: بستر اندکی رطوبت داخلی داشته باشد ولی سطح خشک باشد تا نفوذ رخ دهد.

-

اصلاح عیوب: ترکهای باز و درزهای عمیق را با ملات سازگار ترمیم کن؛ پوشش جایگزین تعمیر سازهای نیست.

-

نمونهکار کوچک: ۱–۲ متر مربع اجرای آزمایشی برای ارزیابی جذب، چسبندگی و تغییر رنگ.

اجرا و زمانبندی کیور؛ از سرد تا داغ بدون شوک

برای آنکه سیلیکات پتاسیم به بهترین روکش نسوز برای کوره ها تبدیل شود، زمانبندی همهچیز است:

-

روش اعمال

اسپری کمفشار فندار یا قلم/غلتک با موی متوسط. هدف، «اشباع کنترلشده» است: نه فیلم ضخیم سطحی، نه شره. ضخامت مرطوب هر دست معمولاً 120–200 میکرون، بسته به بستر. -

تعداد دستها

یک تا دو دست کافی است. فاصلهٔ بین دستها وقتی سطح «مرطوب-مات» است (نه خیس روان، نه خشک کامل). معمولاً 20–45 دقیقه، بسته به دما و جریان هوا. -

خشککردن سرد

پس از اتمام اجرا، 12–24 ساعت در دمای محیط برای «ست سرد» بگذار. جریان هوای ملایم کمک میکند. -

گرمادهی مرحلهای (کیور حرارتی)

برای جلوگیری از تاول بخار و ترک، ramp آهسته:

-

60–80°C برای ۱–۲ ساعت (خروج رطوبت آزاد)

-

110–130°C برای ۲–۳ ساعت (آبهای جذبشده)

-

200–250°C برای ۱–۲ ساعت (تقویت شبکه)

سپس بنا بر فرآیند کوره، بالا رفتن تا دمای سرویس با شیب منطقی. این پروفایل، مقاومت شوک حرارتی را بالا میبرد و امکان رسیدن به بهترین روکش نسوز برای کوره ها را واقعی میکند.

-

نکتهٔ محیطی

از اجرای زیر آفتاب تند یا در جریان باد شدید پرهیز کن؛ تبخیر سریع، ترکهای مویی میسازد.

کنترل کیفیت میدانی؛ پنج دقیقه که پروژه را نجات میدهد

-

ویسکوزیته اجرای هر بچ (کاپ): ثبت و یکسانسازی

-

دانسیته/درصد جامد: با رفراکتومتر یا بومه کالیبرهشده

-

ضخامت فیلم مرطوب/خشک: با شانهٔ WFT یا کولیس روی کوپن

-

چسبندگی پس از کیور سرد: تست ساده با چاقو یا Pull-Off اگر ابزار داری

-

تست شوک حرارتی کوچک: اگر امکان داری، قطعهٔ آزمایشی را در یک چرخهٔ گرم/سرد کنترلشده بچرخان

این چکهای کوتاه، تفاوت بین یک پوشش معمولی و بهترین روکش نسوز برای کوره ها را رقم میزند.

عیبیابی سریع؛ علت و راهحل

-

تاول و حبس بخار

علت: فیلم ضخیم، ramp حرارتی سریع.

راهحل: دستهای نازکتر، کیور مرحلهای. -

ترک مویی

علت: خشکشدن سطحی سریع، اختلاف انقباض.

راهحل: رقیقسازی ملایم، اجرای سایه، کنترل جریان هوا. -

پوسته شدن (Debonding)

علت: بستر کثیف/سست، نمک فعال، یا اجرای روی سطح داغ.

راهحل: آمادهسازی دقیق، شستوشو، خشککردن، نمونهکار قبل از پروژه. -

کدرشدن/رسوب

علت: آب سخت در رقیقسازی یا آلودگی ظرف/مخلوطکن.

راهحل: آب نرم، تجهیزات تمیز، صافی نهایی. -

شره در دیوارهها

علت: ویسکوزیته پایین یا ضخامت زیاد.

راهحل: افزودن کنترلکننده رئولوژی، کاهش ضخامت هر دست.

سازگاری شیمیایی؛ کجا درخشان است، کجا محتاط باشیم؟

سیلیکات پتاسیم در اتمسفرهای اکسیدکننده و خنثی معمولاً پایدار است و با خاکسترهای سیلیکاتی/آلومینوسیلیکاتی همافزایی دارد. در حضور قلیاهای فرّار شدید، نمکهای خاص یا بخارات خورنده (مثلاً کلرایدها/سولفیدها) نیاز به تست و گاهی لایهٔ واسط/پوشش محافظ مکمل داری. معیار حرفهای برای بهترین روکش نسوز برای کوره ها همیشه این است: قبل از پروژه اصلی، یک پنل تست در شرایط واقعی کوره اجرا کن.

نگهداری و تعمیر؛ راز دوام بلندمدت

-

بازرسی دورهای (مثلاً ماهانه): ترکهای موضعی یا نقاط ضربهخورده را سریع با همان فرمول لکهگیری کن.

-

نظافت ملایم: دوده و رسوبات را با برس نرم و مکش خارج کن؛ شستوشوی پر فشار روی پوششهای تازه ممنوع.

-

بازکیور کوتاه پس از تعمیرات: گرمادهی ملایم یکساعته در 110–130°C به استحکام نهایی کمک میکند.

این روند ساده، پوششت را سالها در کلاس بهترین روکش نسوز برای کوره ها نگه میدارد.

سناریوهای نمونه؛ چند کاربرد رایج

-

کوره عملیات حرارتی فولاد: چرخههای تند گرم/سرد؛ سیلیکات پتاسیم با مولایت/میکروسیلیس و کیور مرحلهای، دوام خوبی میدهد.

-

کوره پخت سرامیک: دمای پایدار و شوک کمتر؛ یکنواختی سطح و مقاومت گردوغبار اهمیت دارد سیلیکات پتاسیم انتخابی تمیز است.

-

پیشگرم و خشککن صنعتی: دماهای متوسط، آلودگی کمتر؛ پوشش پتاسیمی با اجرای سریع، اقتصادی و مؤثر.

ایمنی و بهداشت کار

سیلیکاتها قلیاییاند؛ دستکش، عینک و لباس کار بپوش. اسپری را در محیط با تهویه اجرا کن. از تماس با چشم و پوست جلوگیری کن و در صورت پاشش، با آب فراوان شستوشو بده. تجهیزات فلزی حساس (آلومینیوم، روی) را از تماس مستقیم دور نگه دار؛ استیل 304/316، PP و HDPE مناسباند.

قیمت و خرید سیلیکات پتاسیم

اگر قصد داری برای پروژه خودت بهترین روکش نسوز برای کوره ها را با رویکردی معدنی، تمیز و قابلتکرار بسازی، پیشنهاد میکنم دستههای سیلیکات پتاسیم و در صورت نیاز سیلیکات سدیم را در وبسایت سیلیکاتگستر مرور کنی. با توجه به مدول، درصد جامد و روش اجرا، تیم فنی میتواند فرمول و زمانبندی کیور را متناسب با کوره و بستر تو تنظیم کند از انتخاب بایندر تا چکلیست QC.

شروع کن و از بخش محصولات بازدید کن:

https://silicategostar.com/

جمعبندی

برای رسیدن به بهترین روکش نسوز برای کوره ها باید مجموعهای از تصمیمهای دقیق بگیری: بایندرِ معدنی درست (در بسیاری از موارد سیلیکات پتاسیم)، فرمول همخوان با بستر، آمادهسازی اصولی، اجرای اشباع کنترلشده و کیور مرحلهای. سیلیکات پتاسیم به دلیل سازگاری عالی با نسوزها، تنفس کنترلشده، رفتار تمیز در دماهای بالا و قابلیت ترمیم آسان، در بسیاری از خطوط تولید نامزد جدی «بهترین» است. با چند تست میدانی ساده و ثبت پارامترهای کلیدی (ویسکوزیته، درصد جامد، ضخامت، پروفایل گرمادهی)، پوششی میسازی که توقفهای ناخواسته را کم میکند و انرژی را هدر نمیدهد.

سوالات متداول

- آیا سیلیکات پتاسیم همیشه بهترین روکش نسوز برای کوره ها است؟

نه؛ در بسیاری از کاربردها بسیار عالی عمل میکند، اما اگر اتمسفر بسیار خورنده یا چرخههای فوقتند داری، بهتر است پنل تست اجرا و در صورت لزوم گزینههای مکمل را بررسی کنی. - فرق سیلیکات پتاسیم با سدیم در پوشش نسوز چیست؟

پتاسیمیها معمولاً در شوک حرارتی و رفتار سطحی متعادلترند و در بسیاری از پوششهای معدنی نما/نسوز ترجیح داده میشوند؛ سدیمیها اقتصادیترند و در برخی فرمولها کفایت دارند. انتخاب بستگی به شرایط کوره و بستر دارد. - برای رسیدن به بهترین روکش نسوز برای کوره ها چند دست بزنم؟

اغلب یک تا دو دست کافی است. دستهای نازک با اشباع کنترلشده بهتر از یک دست ضخیم است. - چرا پوششم تاول زد؟

فیلم ضخیم، اجرای زیر آفتاب/باد و ramp حرارتی سریع عوامل رایجاند. دستهای نازکتر و کیور مرحلهای مشکل را رفع میکند. - چطور بفهمم درصد جامد و ویسکوزیتهٔ من در محدودهٔ درست است؟

رفراکتومتر/بومه برای درصد، کاپ ویسکوزیته برای جریان. یک نمودار کالیبراسیون داخلی بساز و در همان دما اندازه بگیر. - آیا میتوانم روی سطح نمناک اجرا کنم؟

سطح باید خشک باشد اما بستر اندکی رطوبت داخلی اشکال ندارد. روی سطح مرطوب آزاد اجرا نکن. - ضخامت خشک پیشنهادی چقدر است؟

بسته به بستر، معمولاً 60–120 میکرون برای هر دست. بیشازحد ضخیم کردن، ریسک تاول را بالا میبرد. - آب رقیقسازی اهمیت دارد؟

بله؛ آب نرم یا دییونیزه از کدورت و رسوب جلوگیری میکند. آب بسیار سخت میتواند با سیلیکات واکنش بدهد. - برای نگهداری چه کنم؟

بازرسی دورهای، پاکسازی ملایم، لکهگیری فوری نقاط آسیبدیده و یک بازکیور کوتاه پس از تعمیرات. - آیا میشود این روکش را روی همه سنگها/آجرها زد؟

روی سطوح نسوز و معدنیِ جاذب نتیجه بهتر است. روی سطوح لعابدار یا بسیار صیقلی نفوذ کم است؛ حتماً پنل تست اجرا کن.