پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه

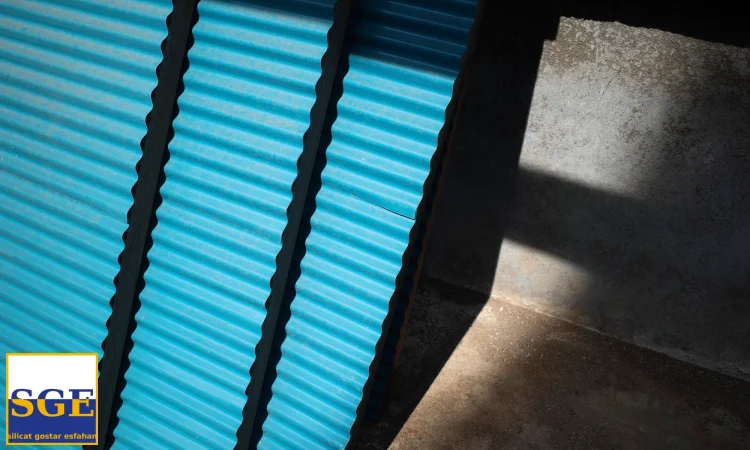

فولادِ گالوانیزه ستون فقرات بسیاری از سازههای صنعتی و ساختمانی است؛ از سولههای لجستیکی گرفته تا سیلوهای غلات. روی (Zn) بهعنوان محافظ کاتدی فولاد عمل میکند، اما اگر پوشش روی دچار خوردگی شیمیایی یا واکنشهای ناخواسته شود، عمر مفید سازه به شکل چشمگیری کاهش خواهد یافت. پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه دقیقاً در همین نقطه اهمیت پیدا میکند، زیرا محلول یا لایه سیلیکاتی میتواند همزمان دو نقش بازی کند:

-

تشکیل لایه تبدیل (Conversion Layer) مقاوم در برابر محیطهای قلیایی و نمکی؛

-

چسبندگی شیمیایی برای ایجاد پلی بین زیرلایه روی و پوششهای بعدی (اپوکسی، پلییورتان و غیره).

مطالعات نشان دادهاند که پوششهای سیلیکاتی پختهشده میتوانند افت جریان خوردگی فولاد گالوانیزه را تا 70 ٪ کاهش دهند. ازاینرو، شناخت متغیرهایی که روی پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه اثر میگذارند، برای طراح فرمولاسیون و مهندس خوردگی ضروری است.

شیمی پایه؛ سیلیکات پتاسیم و فولاد گالوانیزه چه میگویند؟

-

سیلیکات پتاسیم (K₂O·nSiO₂): محلولی با pH > 11 که پس از خشکشدن تبدیل به شبکهای سیلیکا- پتاسیک میشود.

-

فولاد گالوانیزه: فولادی با لایه روی (۵–۲۰ µm) که در pHهای خنثی تا قلیایی پایدار است، اما در محیطهای بشدت قلیایی یا اسیدی ممکن است دچار انحلال انتخابی روی شود.

هنگامیکه این دو در تماس قرار میگیرند، سه واکنش کلیدی رخ میدهد:

-

جذب یون سیلیکات روی سطح Zn و تشکیل یک لایه سیلیکاتی غنی از KZn₂SiO₄؛

-

پلیمریزاسیون سیلیس در حفرههای میکروسکوپی روی و ایجاد سد نفوذ؛

-

کاهش سرعت واکنش هیدروژن روی سطح فلز که مؤلفه کاتدی خوردگی را محدود میکند.

متغیرهای اثرگذار بر پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه

1. نسبت مولی SiO₂/K₂O

افزایش نسبت سیلیس تا حوالی 3.5 شبکه شیشهای سختتری میسازد، اما اگر از 4 بالاتر رود، تَرَکهای ریز و تردی موضعی پدید میآید. پژوهش J. Min و همکاران نشان داد بهترین بازده خوردگی در نسبت 3.2 حاصل میشود.

2. pH محلول سیلیکات

اگر pH کمتر از 11 شود، لایه روی در معرض انحلال روی بهصورت Zn²⁺ قرار میگیرد. در pH بالاتر از 12.5 نیز خطر ایجاد لکههای سفید (white rust) وجود دارد. تعادل بهینه حدود 11.5–12 است که هم انحلال روی را کند میکند و هم سیلیکات بهخوبی ژل میشود.

3. دما و زمان کیورینگ

کیورینگ در 150 – 180 °C باعث تشکیل فاز K₂ZnSiO₄ بلوری میشود که مقاومت الکتروشیمیایی را بهطور چشمگیری بالا میبرد. در دماهای زیر 80 °C ممکن است لایه هنوز شامل ژل آبدار باشد و پایدار نباشد.

4. حضور نانوذرات سیلیکا یا فیلرهای فعال

افزودن 2–4 ٪ نانوسیلیس باعث ریزدانه شدن ماتریس و کاهش تخلخل لایه میشود. مطالعه Jamali (2015) کاهش بیش از 60 ٪ جریان خوردگی را گزارش کرد.

5. یونهای مهاجم محیطی

یون کلرید (Cl⁻) شایعترین عامل تسریع خوردگی است. لایه سیلیکاتی اگر بهخوبی پُخت نشده باشد، خاصیت سدکنندگی خود را در حضور کلریدهای غلیظ (NH₄Cl یا NaCl > 3 ٪) از دست میدهد و روی زیرلایه دچار حفره میشود.

روشهای ارزیابی «پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه»

| آزمون | هدف | شاخص کلیدی | مدتزمان معمول |

|---|---|---|---|

| EIS (Electrochemical Impedance Spectroscopy) | مقاومت باریکه پوشش | Z | |

| Tafel Polarization | تعیین چگالی جریان خوردگی | I_corr (µA cm⁻²) | 30 دقیقه |

| Salt Spray (ASTM B117) | پایداری در مه نمک | زمان تا ظهور زنگ سفید | 168–1000 ساعت |

| Pull-off Adhesion (ASTM D4541) | چسبندگی لایه به روی | PSI یا MPa | پس از 7 روز پخت |

در بسیاری از بررسیها، مقاومت امپدانس نمونههای حاوی سیلیکات پتاسیم پس از 1000 ساعت مهنمکی هنوز بالای 10⁵ Ω cm² گزارش شده است.

نتایج پژوهشهای منتخب در حوزه پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه

-

Marshall (1977) نشان داد جذب قوی سیلیکات روی سطح Zn در پتانسیل نزدیک به انحلال، سرعت آزادسازی هیدروژن را نصف میکند ScienceDirect.

-

Cheng (2020) با آزمون EIS ثابت کرد لایههای پختهشده در 180 °C، مقاومت خوردگی چهار برابر بیشتر از لایههای در دمای محیط داشتند ScienceDirect.

-

Sayed (2017) فرآیند غوطهوری داغ (hot quenching) در سیلیکات 25 ٪ وزنی را جایگزینی عملی برای کروماتهای سمی معرفی کرد و تا 480 ساعت اسپری نمک بدون زنگ را ثبت نمود tims.journals.ekb.eg.

چالشهای اجرایی و راهکارهای رفع آن

| چالش | پیامد | راهکار پیشنهادی |

|---|---|---|

| تَرَک مویی پس از پخت | مسیر نفوذ کلرید | تنظیم نرخ سردشدن، افزودن نانوسیلیس |

| لکههای سفید رویی | ظهور Zn(OH)₂ | کاهش pH به 11.5 با اسید فسفریک رقیق |

| چسبندگی کم به پرایمرهای آلی | جداشدگی لایهها | استفاده از پرايمر اپوکسی دوجزئی با گروپ فسفات |

| واکنش با رطوبت محیط انبار | ژل مجدد و چسبندگی کاهش | بستهبندی ایزوله و افزودن خشککن سیلیکایی |

مقایسه کوتاه با سیلیکات سدیم

هرچند سیلیکات سدیم ارزانتر است، اما در تماس طولانیمدت با فولاد گالوانیزه احتمال تهاجم قلیا و ایجاد لایه متخلخل بیشتر است. سیلیکات پتاسیم از نظر ضریب انبساط حرارتی و تحرک یون K⁺ همخوانی بهتری با لایه Zn دارد و پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه را نسبت به همتای سدیمی بهطور متوسط 20 ٪ بهبود میدهد.

راهنمای سریع طراحی فرمولاسیون پایدار

-

انتخاب سیلیکات پتاسیم با ماژول SiO₂/K₂O حدود 3.2

-

افزودن 3 ٪ وزنی نانوسیلیس برای مسدودسازی مسیرهای یونی

-

پخت در 160 °C بهمدت 20 دقیقه برای تشکیل فاز بلوری

-

آسترسازی اولیه با محلول 5 ٪ کلرید آمونیوم بهمدت 30 دقیقه، سپس شستوشو؛ این شوک کوتاه، لایه را بهینه میکند (passivation cycling).

-

تاپکوت آلی تنفسپذیر با ضریب نفوذ بخار 20 g m⁻² day⁻¹ برای محافظت در محیطهای بارانی.

کاربردهای صنعتی که بر «پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه» تکیه میکنند

-

مخازن ذخیره آب آتشنشانی در پالایشگاهها

-

سیستمهای تهویه سوله که در معرض بخار قلیا هستند

-

سازههای خورشیدی نصبشده در اقلیمهای ساحلی

-

کانالهای انتقال هوای فرایندی در کارخانههای سیمان

در این موارد، طول عمر سازه بهطور مستقیم تحتتأثیر کیفیت و پایداری لایه سیلیکات پتاسیمی است.

قیمت و خرید سیلیکات پتاسیم

اگر بهدنبال مواد اولیه با گرید صنعتی قابلاعتماد برای بهبود پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه هستید، پیشنهاد میکنم همین امروز به بخش محصولات «سیلیکات گستر اصفهان» سر بزنید. مجموعهای جامع از سیلیکات سدیم مایع و جامد، سیلیکات پتاسیم با ماژولهای متنوع، سیلیکات سدیم پودری و سایر مشتقات قلیایی در این صفحه در دسترس است؛ بعلاوه تیم فنی شرکت آماده ارائه مشاوره فرمولاسیون بهصورت رایگان است تا پروژه شما با کمترین ریسک و بیشترین دوام اجرا شود.

جمعبندی

مطالعه جامع روی متغیرهای فرمولاسیون، شرایط کیورینگ و خواص محیطی نشان میدهد که پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه میتواند از یک نقطهضعف بالقوه به نقطهقوت استراتژیک سازه تبدیل شود. با کنترل دقیق نسبت سیلیس، pH، افزودنیهای نانو و دمای پخت، میتوان لایهای تشکیل داد که در آزمونهای شتابداده تا هزار ساعت مهنمکی همچنان یکپارچه باقی میمانَد. ترکیب این لایه با تاپکوتهای مدرن، عمر سرویس فولاد گالوانیزه را به چند دهه افزایش میدهد و هزینههای تعمیرات دورهای را بهشدت کاهش میدهد.

سؤالات متداول

-

چرا کاتیون پتاسیم نسبت به سدیم برای فولاد گالوانیزه مناسبتر است؟

ضریب انبساط حرارتی و شعاع یونی K⁺ هماهنگتر با لایه روی است، بنابراین تنش حرارتی کمتری ایجاد میشود و ترک مویی کاهش مییابد. -

آیا میتوان سیلیکات پتاسیم را با فیلرهای فلزی مثل پودر روی ترکیب کرد؟

بله، ترکیب سیلیکات با 20–30 ٪ پودر روی، پرایمر غنی از روی ایجاد میکند که حفاظت کاتدی مضاعفی فراهم میسازد؛ فقط باید ویسکوزیته را با دیلاتانتهای سیلیکاتی تنظیم کرد. -

حداقل ضخامت لایه سیلیکات پتاسیم چقدر است؟

برای پوشش تبدیل خالص، ضخامت 1–2 µm کافی است. اگر لایه بهعنوان بایندر رنگ عمل کند، 20–40 µm توصیه میشود. -

آیا لایه سیلیکات پتاسیم در برابر اسیدها هم مقاوم است؟

مقاومت در pH < 4 کاهش مییابد؛ در محیطهای اسیدی بهتر است یک پرایمر اپوکسی ضداسید روی لایه سیلیکاتی اعمال شود. -

چگونه میتوان سرعت پخت را در هوای آزاد بالا برد؟

افزودن 1 ٪ شتابدهنده سیلیکات لیتیوم یا استفاده از اشعه IR برای گرمادهی میتواند زمان خشکسطحی را تا 50 ٪ کاهش دهد بدون آنکه به پایداری نهایی آسیب بزند.

با بهکارگیری راهکارهای مطرحشده، نهتنها پایداری سیلیکات پتاسیم در تماس با فولاد گالوانیزه تضمین میشود، بلکه یک سپر مستحکم و طولانیعمر برای تمام سازههای حساس خود خواهید ساخت.