صنایع گوناگون، از جمله خودروسازی، هوافضا، ساختمانسازی و حتی تولید تجهیزات الکترونیکی، بیش از پیش به مواد پیشرفته نیاز دارند تا بتوانند کارایی و استحکام مطلوبی را فراهم کنند. در این میان، استفاده از قطعات حاوی سیلیکات اهمیت ویژهای در ساخت و بهبود عملکرد بسیاری از محصولات صنعتی به دست آورده است. اما نکتهای که همواره مدنظر مهندسان و کارشناسان قرار دارد، تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات است. زیرا صرف وجود یک ترکیب سیلیکاتی مفید در ساختار قطعه، تضمین کافی برای پایداری در شرایط واقعی کار نیست.

تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات

در این مقاله، قصد داریم مراحل جامع و تخصصی تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات را به طور مفصل توضیح دهیم. علاوه بر این، به اهمیت و نقش استانداردها، روشهای آنالیز دادهها و تحلیل نتایج نیز خواهیم پرداخت. در انتها، یک پیشنهاد برای یکی از محصولات سایت سیلیکات گستر ارائه میکنیم تا در صورت نیاز، بتوانید محصولات مرتبط را با آگاهی بیشتری انتخاب کنید.

مفهوم سیلیکات در قطعات صنعتی

سیلیکات در مفهومی کلی به ترکیبات شیمیایی اشاره دارد که از سیلیسیم، اکسیژن و اغلب اوقات فلزات مختلف تشکیل شده است. این ترکیبات در ساختارهای معدنی مانند شیشهها، سرامیکها و بسیاری از بتنهای پیشرفته حضور مؤثری دارند. ویژگی بارز سیلیکات، امکان تقویت ساختاری و بهبود خواص مکانیکی است که آن را برای قطعات حاوی سیلیکات جذاب میسازد.

در بسیاری از صنایع، سیلیکاتها بهصورت افزودنی به پلیمرها یا فلزات اضافه میشوند تا استحکام کششی و مقاومت مکانیکی آنها را ارتقا بخشند. با این حال، هرگونه تغییر در ترکیب سیلیکاتی قطعه میتواند بر نتایج تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات تأثیرگذار باشد.

اهمیت تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات

هر قطعهای که در محیط صنعتی مورد استفاده قرار میگیرد، الزاماً باید آزمونهای متعددی را پشت سر بگذارد تا از کیفیت و دوام آن اطمینان حاصل شود. دلایل زیر اهمیت ویژه تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات را نشان میدهد:

- بررسی استحکام و پایداری: تست کشش یکی از مهمترین روشها برای اندازهگیری حد تحمل قطعه در برابر نیروهای کششی است. این تست اجازه میدهد بدانیم قطعه در چه نقطهای دچار تغییر شکل دائمی یا شکست میشود.

- اطمینان از کیفیت ساخت: فرایند تولید قطعات سیلیکاتی باید با دقت کنترل شود تا خواص مورد انتظار حاصل شود. تست کشش، دادههای بسیار دقیقی در خصوص کنترل کیفی ارائه میدهد.

- بهبود طراحی قطعات: نتایج این تست، مبنایی برای اصلاح طراحی و بهینهسازی نسبت مقاومت به وزن قطعات حاوی سیلیکات محسوب میشود.

- کاهش هزینههای نگهداری: اگر یک قطعه سیلیکاتی استحکام کششی و مقاومت مکانیکی پایینی داشته باشد، خیلی زود آسیب میبیند و نیازمند تعمیر یا تعویض خواهد بود؛ این مسئله باعث افزایش هزینههای نگهداری میشود.

تئوری پشت تست کشش

در آزمون کشش، یک نمونه استاندارد از قطعه سیلیکاتی را بین دو فک دستگاه کشش قرار میدهند. با اعمال نیرو بهصورت تدریجی و ثبت افزایش طول نمونه، میتوان منحنی تنش-کرنش قطعه را ترسیم کرد.

- تنش (Stress): نیروی وارد بر واحد سطح قطعه (σ = F/A).

- کرنش (Strain): تغییر طول نسبی در اثر تنش اعمالی (ε = ΔL/L_0).

منحنی تنش-کرنش، رفتار مکانیکی قطعه را به خوبی نشان میدهد و برای تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات نمودار تحلیلی مهمی محسوب میشود. معمولاً در این نمودار نواحی الاستیک و پلاستیک قطعه به وضوح دیده میشود و نقطه تسلیم (Yield Point)، کرنش شکست و تنش نهایی مشخص میگردند.

تجهیزات و ادوات لازم برای تست قطعات حاوی سیلیکات

برای انجام صحیح تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات باید از تجهیزات استاندارد استفاده کرد. برخی از مهمترین آنها عبارتاند از:

- دستگاه کشش یونیورسال (Universal Testing Machine – UTM): این دستگاه قابلیت اعمال نیرو به صورت کشش، فشار و خمش را دارد. برای تست کشش، از گیرههای مخصوص کشش استفاده میشود.

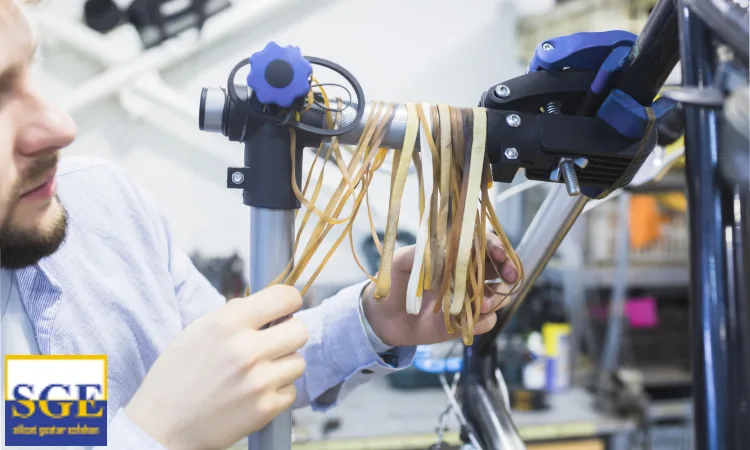

- گیرهها و فکهای مناسب: بسته به شکل و جنس قطعه سیلیکاتی، گیرهها باید به گونهای انتخاب شوند که از لغزش نمونه جلوگیری شود و نیروی کشش بهطور یکنواخت اعمال گردد.

- اکستنسومتر (Extensometer): برای اندازهگیری دقیق تغییر طول نمونه در مرحله کشش، اکستنسومتر یا حسگرهای دقیق به کار میروند.

- سیستم ثبت داده: معمولاً دستگاههای کشش پیشرفته به سیستم کامپیوتری مجهز هستند که دادههای تنش، کرنش، جابجایی و زمان را در لحظه ثبت و نمودار تنش-کرنش را رسم میکند.

- ابزارهای ایمنی: عینک، دستکش و محافظ مناسب برای رعایت ایمنی در محل تست بسیار ضروری است؛ چراکه در هنگام شکست نمونه، ذرات سیلیکات یا فلزی ممکن است پرتاب شوند.

گامهای اجرایی تست کشش

فرآیند تست کشش برای ارزیابی تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات دارای چند مرحله اصلی است:

- برش نمونه استاندارد: بر اساس استانداردهای مربوط (مانند ASTM، ISO و غیره)، قطعه سیلیکاتی را با ابعاد مشخص و سطح مقطع معین برش میدهند تا شرایط آزمایش قابل تکرار باشد.

- علامتگذاری نمونه: برای اندازهگیری دقیق تغییر طول، معمولاً علامتهایی با فاصله مشخص روی نمونه زده میشود تا اکستنسومتر بتواند تغییر طول را در منطقه گیج (Gauge) ثبت کند.

- گیره کردن نمونه: نمونه در بین فکهای دستگاه کشش قرار گرفته و گیرهها محکم میشوند. حساسیت نسبت به نحوه قرارگیری نمونه بسیار بالاست؛ هرگونه عدم تراز منجر به خطای اندازهگیری میشود.

- تنظیم نرخ کرنش (Strain Rate): در تست کشش، سرعت اعمال نیرو باید طبق استاندارد مربوطه تنظیم شود. مثلاً در بسیاری از روشهای استاندارد، سرعت کرنش بین 1 تا 10 میلیمتر بر دقیقه متغیر است.

- شروع تست کشش: پس از آمادهسازی، دستگاه شروع به اعمال نیرو میکند و نرمافزار مربوط، منحنی تنش-کرنش را رسم میکند.

- رسیدن به نقطه تسلیم و شکست: در نهایت، نمونه یا دچار تسلیم (Yield) میشود یا شکستی رخ میدهد. دادههای جمعآوری شده تا این لحظه برای ارزیابی تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات استفاده میشود.

عوامل موثر بر تست کشش قطعات حاوی سیلیکات

در تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات، تنها داشتن یک دستگاه کشش پیشرفته کافی نیست؛ عوامل متعددی میتوانند نتایج آزمایش را تحت تأثیر قرار دهند:

- دما: تستهای مکانیکی غالباً در دمای محیط انجام میشوند؛ با این حال، اگر قطعه در کاربرد نهایی در معرض دماهای بالا یا پایین باشد، باید تست در دمای متناظر صورت گیرد.

- رطوبت: قطعات سیلیکاتی در حضور رطوبت ممکن است رفتار متفاوتی نشان دهند. در برخی موارد، رطوبت باعث کاهش استحکام و افزایش تغییر شکل میشود.

- سرعت کشش: هرچه سرعت اعمال نیرو بیشتر باشد، احتمال رفتار ترد (Brittle) در برخی ترکیبات سیلیکاتی افزایش مییابد.

- ساختار ریزدانه (Microstructure): حضور ناخالصیها، توزیع ذرات و کنترل اندازه بلورهای سیلیکاتها میتواند رفتار کششی را تغییر دهد.

- میزان افزودنیهای دیگر: در قطعات کامپوزیتی یا آلیاژی حاوی سیلیکات، افزودنیهای پلیمری یا فلزی هم تأثیر قابل توجهی بر استحکام کششی دارند.

اهمیت تکرار آزمایش

یک بار انجام تست کشش معمولاً برای نتیجهگیری قطعی کافی نیست. توصیه میشود برای اطمینان از تکرارپذیری و کاهش خطاهای آماری، آزمایش بر روی چند نمونه از یک قطعه یا مجموعهای از قطعات انجام شود. با افزایش تعداد نمونهها، نتایج میانگین گرفته میشود و منحنی تنش-کرنش نهایی، رفتار واقعیتری از قطعه ارائه میدهد.

تحلیل نتایج تست کشش

پس از اتمام تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات، مهندسان بهدنبال استخراج پارامترهای زیر از دادههای ثبتشده هستند:

- استحکام کششی نهایی (Ultimate Tensile Strength – UTS): مقدار بیشترین تنشی که نمونه پیش از شکست تحمل میکند.

- تنش تسلیم (Yield Strength): تنش مورد نیاز برای شروع تغییر شکل پلاستیک در قطعه.

- درصد ازدیاد طول (Elongation at Break): میزان تغییر طول نسبی قطعه تا لحظه شکست.

- مدول الاستیسیته (Young’s Modulus): شیب اولیه منحنی تنش-کرنش در ناحیه الاستیک که نشاندهنده میزان سفتی (Stiffness) قطعه است.

این پارامترها کلید اصلی برای مقایسه کیفیت ساخت قطعات یا ارزیابی عملکرد ماده جدید حاوی سیلیکات هستند.

مقاومت مکانیکی در شرایط خستگی و تنش سیکلی

در برخی کاربردها، قطعه سیلیکاتی ممکن است تحت بارهای سیکلی و متناوب قرار گیرد (مانند اجزای موتور خودرو یا توربینها). در این شرایط، تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات به تنهایی کفایت نمیکند و لازم است تست خستگی (Fatigue Test) نیز انجام شود تا رفتار ماده در برابر چرخههای تنشی متوالی بررسی گردد. خستگی میتواند باعث شکست زودهنگام قطعات شود، حتی در تنشهایی کمتر از استحکام کششی نهایی.

انواع شکستها در قطعات سیلیکاتی

رفتار شکست در قطعات سیلیکاتی ممکن است به شکلهای مختلفی بروز کند:

- شکست ترد (Brittle Fracture): اغلب در دماهای پایینتر یا در ساختارهای سرامیکی دیده میشود که تغییر شکل پلاستیک چندانی پیش از شکست رخ نمیدهد.

- شکست شکلپذیر (Ductile Fracture): معمولاً در قطعاتی دیده میشود که با افزودنیهای فلزی یا پلیمرهای مخصوص، از شکلپذیری بیشتری برخوردار هستند. این شکست همراه با گردنشدگی (Necking) و کشش بالا در پیش از شکست است.

- شکست بیندانهای (Intergranular): در قطعاتی که سیلیکات در مرزدانهها متمرکز باشد یا ریزساختار غیریکنواخت داشته باشد، شکست ممکن است در مرزدانهها رخ دهد.

- شکست ناشی از عیوب داخلی: در صورت وجود ترکهای میکروسکوپی یا حفرات (Porosity) در بخشهایی از قطعه سیلیکاتی، نقطه شروع شکست میتواند همان نواحی معیوب باشد.

کنترل کیفی قطعات حاوی سیلیکات

کنترل کیفی (Quality Control) برای قطعاتی که در ساختار آنها سیلیکات وجود دارد، چند وجهی است و معمولاً شامل بخشهای زیر میشود:

- آنالیز مواد خام: پیش از تولید قطعه، مواد اولیه سیلیکات باید از نظر خلوص و ترکیب شیمیایی مورد بررسی قرار گیرند.

- کنترل ریزساختار: استفاده از میکروسکوپهای الکترونی یا متالوگرافی برای مشاهده توزیع سیلیکات و سایر عناصر در نمونه.

- آزمونهای مکانیکی مستمر: انجام دورهای تست کشش، سختیسنجی، تست خستگی و غیره برای ارزیابی پایداری کیفیت در طول فرایند تولید.

- ثبت و مستندسازی نتایج: نگهداری سوابق آزمایش و مقایسه نتایج با معیارهای استاندارد یا بینالمللی، از جمله گامهای ضروری در کنترل کیفی است.

راهکارهای بهبود مقاومت مکانیکی

با توجه به یافتههای بهدستآمده از تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات، میتوان راهکارهای زیر را برای بهبود خواص مکانیکی پیشنهاد کرد:

- بهینهسازی ترکیب شیمیایی: انتخاب درصد بهینه سیلیکات و افزودنیهای فلزی یا پلیمری برای رسیدن به حداکثر استحکام ممکن.

- فرایند سینترینگ یا گرمایش کنترلشده: در قطعات سرامیکی حاوی سیلیکات، کنترل دما و زمان پخت میتواند به بهبود چگالی و استحکام منجر شود.

- استفاده از پوششهای حفاظتی: در محیطهای خورنده یا دمای بالا، بهکارگیری لایههای محافظتی باعث افزایش طول عمر قطعات میشود.

- میکرومهندسی ساختار: با فناوریهای مدرن، میتوان ساختار درونی قطعه را به نحوی طراحی کرد که توزیع تنش متعادلتری داشته باشد.

بررسی روشهای نوین تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات

توسعه فناوریهای جدید، روشهای مدرنی را برای ارزیابی هرچه دقیقتر تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات به همراه داشته است. از جمله این روشها میتوان به موارد زیر اشاره کرد:

- تستهای غیرمخرب (NDT): تکنیکهایی نظیر اولتراسونیک و رادیوگرافی دیجیتال میتوانند عیوب داخلی را در مراحل اولیه تشخیص دهند.

- تست کشش در دماهای بسیار بالا یا پایین: برای قطعاتی که قرار است در محیطهای دمایی خاص کار کنند، آزمایش کشش در آن شرایط انجام میشود.

- شبیهسازی کامپیوتری (FEM): استفاده از روش اجزای محدود برای پیشبینی رفتار کششی و شکست قطعه، پیش از ساخت نمونه واقعی.

- تجهیزات کشش با سرعت بالا (High Strain Rate Testing): برای قطعاتی که ممکن است تحت ضربه یا بارگذاری دینامیکی قرار گیرند، آزمون کشش با نرخ کرنش بالا ضروری است.

کاربرد نتایج تست کشش در صنایع مختلف برای قطعات سیلیکاتی

نتایج حاصل از تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات نهتنها برای مهندسان مواد و متالورژی کاربردی است، بلکه در شاخههای زیر نیز بهکار میآید:

- خودروسازی: تحلیل استحکام بدنه و قطعات داخل موتور.

- هوافضا: ساخت قطعات سبُک و مستحکم برای هواپیما و فضاپیماها.

- انرژی: بهکارگیری قطعات سیلیکاتی مقاوم در توربینهای بادی و ژنراتورها.

- ساختمانسازی: تولید بتنهای پیشرفته و قطعات عمرانی با مقاومت بالا.

- پزشکی و تجهیزات آزمایشگاهی: ساخت ایمپلنتهای زیستی و ظروف مقاوم آزمایشگاهی با خواص مکانیکی پایدار.

نقش استانداردهای بینالمللی

تستهای مکانیکی از جمله کشش، باید مطابق با استانداردهای بینالمللی انجام شود تا نتایج بهدستآمده قابل اعتماد و قابل مقایسه باشند. برخی از معتبرترین استانداردها در این حوزه عبارتاند از:

- ASTM E8/E8M: روش استاندارد تست کشش برای فلزات.

- ISO 6892: استاندارد بینالمللی برای تست کشش فلزات.

- BS EN 10002: روشهای تست کشش برای مواد فلزی.

- ASTM C373 و ASTM C1161: روشهای مرتبط با تست سرامیکهای حاوی سیلیکات.

در مورد قطعات سیلیکاتی خاص، ممکن است استانداردهای دیگری نیز تعریف شده باشد که برای ارزیابی دقیقتر به کار میروند.

ملاحظات ایمنی

در هنگام انجام تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات لازم است نکات ایمنی زیر رعایت شود:

- محافظت از چشم و صورت: بهدلیل احتمال پرتاب خردههای قطعه در زمان شکست، استفاده از عینک و شیلد محافظ الزامی است.

- استفاده از دستکش و لباس کار: برای پیشگیری از برخورد دست یا لباس با بخشهای متحرک دستگاه.

- دور نگه داشتن افراد غیرمسئول: دستگاه تست کشش باید در محیطی امن و دارای علائم هشداردهنده باشد.

- بازرسی منظم دستگاه: به صورت دورهای، دستگاههای تست و سنسورها کالیبره و بررسی شوند تا دقت آزمایش حفظ شود.

معرفی محصولات سیلیکات گستر

سایت سیلیکات گستر با سالها تجربه در حوزه محصولات سیلیکاتی، گزینههای متنوعی را برای صنایع مختلف ارائه میدهد. از مواد اولیه گرفته تا قطعات پیشساخته، همگی با رعایت استانداردهای کیفی و تحت نظارتهای علمی تولید میشوند. در دستهبندی محصولات این مجموعه، میتوانید انواع پودرهای سیلیکاتی، سیلیکات سدیم مایع، رنگهای صنعتی پایه سیلیکات و بسیاری از قطعات آماده را بیابید که میتوانند در پروژههای مختلف شما، راهگشا باشند.

اگر بهدنبال محصولی هستید که ضمن تأمین حداکثر تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات، در پروژههای شما دوام و کیفیتی مثالزدنی به ارمغان بیاورد، پیشنهاد میکنیم حتماً از سیلیکات سدیم پودری موجود در سایت سیلیکات گستر دیدن فرمایید. سیلیکات سدیم پودری این شرکت، با فرمولاسیون تخصصی و کیفیت بالا، میتواند مادهای ایدهآل برای تقویت استحکام و دوام قطعات شما باشد. همین حالا وارد سایت شوید و از مشاوره رایگان کارشناسان بهرهمند شوید.

جمعبندی درباره مراحل تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات

در این مقاله تلاش کردیم تا ضمن ارائهی تعریف و اهمیت سیلیکاتها در صنایع مختلف، نحوهی اجرای تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات را بهشکل جامع بررسی کنیم. بهرهگیری از دستگاهها و تجهیزات مناسب، رعایت استانداردهای بینالمللی و تحلیل دقیق دادههای بهدستآمده، همگی برای اطمینان از عملکرد مناسب قطعات سیلیکاتی ضروری هستند. همچنین اشاره شد که مواد سیلیکاتی با روشهای کنترل کیفی و بهینهسازی ساختار، میتوانند ظرفیت بالایی در بهبود خواص مکانیکی و طول عمر قطعات داشته باشند.

در نهایت، توجه به پارامترهایی مثل سرعت کشش، دمای محیط و رطوبت، برای حصول نتایج دقیق ضروری است. با بهرهگیری از تستهای تکمیلی نظیر خستگی و آنالیزهای ریزساختاری، میتوان تصویری جامع از رفتار مکانیکی قطعه به دست آورد و با انجام اصلاحات لازم در فرایند تولید، مقاومت مکانیکی را به سطح مطلوب رساند.

پرسشهای متداول (FAQ)

- تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات چه تفاوتی با تست کشش فلزات دارد؟

- اصول اساسی تست کشش یکی است، اما بهدلیل خواص سرامیکی یا کامپوزیتی سیلیکاتها، رفتار شکست و محدوده دمای مناسب آزمایش میتواند متفاوت باشد. همچنین گیرهها و فکهای مخصوصی برای نمونههای سیلیکاتی نیاز است.

- آیا میتوان تنها با استفاده از تست کشش درباره مقاومت قطعه در کاربرد صنعتی قضاوت کرد؟

- خیر؛ تست کشش یک آزمون بنیادی است اما اغلب باید همراه با تست خستگی، آنالیز میکروسکوپی و سایر آزمونهای تکمیلی انجام شود تا ارزیابی جامعتری از عملکرد واقعی قطعه به دست آید.

- آیا تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات میتواند جایگزین روشهای غیرمخرب شود؟

- خیر؛ روشهای غیرمخرب (NDT) عمدتاً برای کشف عیوب داخلی و سطحی پیش از شکست قطعه استفاده میشوند. تست کشش اما روشی مخرب است و نمونه تحت نیرو قرار میگیرد تا شکست رخ دهد و بنابراین هر دو روش مکمل یکدیگرند.

- آیا انجام تست کشش در دماهای بسیار بالا امکانپذیر است؟

- بله؛ برای کاربردهایی که قطعه سیلیکاتی در محیطهای با دمای بالا کار میکند، تست کشش در آن شرایط ضروری است. البته دستگاههای ویژهای با قابلیت تنظیم دمای بالا موردنیاز است.

- چه استانداردهایی برای تست کشش و مقاومت مکانیکی قطعات حاوی سیلیکات معتبرتر هستند؟

- استانداردهای ASTM، ISO و EN بیشترین کاربرد را دارند. برای مواد سرامیکی حاوی سیلیکات، بهویژه ASTM C1161 مرجع مناسبی محسوب میشود.

- چگونه میتوانم مطمئن شوم که محصول سیلیکاتی خریداریشده از کیفیت کافی برخوردار است؟

- حتماً از تولیدکنندگان معتبر و دارای آزمایشگاه کنترل کیفیت خرید کنید. گزارش تست کشش و آنالیزهای مرتبط با قطعه یا محصول سیلیکاتی را درخواست نمایید تا از صحت و کفایت آن اطمینان حاصل کنید.