رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا

مطالعه و شناخت دقیق رفتار مواد مختلف در شرایط گوناگون، سنگ بنای بسیاری از صنایع پیشرفته امروز است. از آنجا که سیلیکات سدیم (با فرمول شیمیایی Na₂SiO₃) کاربردهای متنوعی در صنایع شیشه، سرامیک، شویندهها، سیمان، و حتی صنایع چسب و پوششدهی دارد، توجه به جزئیات رئولوژیکی آن از اهمیت ویژهای برخوردار است. یکی از موضوعات کلیدی در فهم دقیق این ماده، تحلیل رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا است.

این عبارت به بررسی نحوه تغییر خواص مکانیکی و دینامیکی سیلیکات سدیم هنگام قرار گرفتن در دما و فشارهای فراتر از شرایط محیطی اشاره دارد. در ادامه، تلاش میکنیم تا با نگاهی جامع به مفاهیم رئولوژی، عوامل مؤثر بر رفتار سیلیکات سدیم و روشهای مطالعه آن بپردازیم و همچنین برخی کاربردهای عملی آن را در صنایع مختلف مورد بررسی قرار دهیم.

مروری بر رئولوژی و اهمیت آن در مواد سیلیکاتی

رئولوژی علم مطالعه جریان و تغییر شکل مواد است و بر رفتار ویسکوالاستیک، ویسکوزیته، مدول برشی و شکلپذیری آنها متمرکز میباشد. فهم رئولوژی در مورد مواد سیلیکاتی بهویژه اهمیت دارد زیرا این مواد در بسیاری از فرایندهای صنعتی تحت تنش مکانیکی، تنش حرارتی یا هر دو قرار میگیرند. دانستن اینکه یک ماده چگونه تحت نیروها و شرایط محیطی تغییر شکل میدهد یا جریان مییابد، برای طراحی و بهینهسازی فرایندهای تولید و همچنین کیفیت محصول نهایی حیاتی است.

-

ویسکوزیته و ویسکوالاستیسیته

- مواد سیلیکاتی اغلب دارای رفتار شبهپلاستیک یا ویسکوالاستیک هستند. ویسکوزیته دینامیک یا سینماتیک سیلیکات سدیم هنگام افزایش دما میتواند بهشدت کاهش پیدا کند و باعث شود که ماده بهصورت سیالتر رفتار کند.

- رفتار ویسکوالاستیک نیز در جایی رخ میدهد که ماده تحت تنش همزمان، هم خصوصیات الاستیک (حافظه شکل) و هم خصوصیات ویسکوز (پخش تنش) از خود نشان میدهد.

-

اهمیت در طراحی صنعتی

- رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا برای طراحی تجهیزات فرایندی از قبیل اکسترودرها، پمپها، قالبها و حتی واحدهای گرمایش و سرمایش ضروری است. اگر رفتار ماده بهدرستی پیشبینی نشود، میتواند منجر به هزینههای اضافی، اتلاف انرژی یا حتی شکست قطعات شود.

تشریح رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا

رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا تحت تأثیر ساختار شیمیایی، پیوندهای مولکولی و حضور افزودنیهای مختلف قرار میگیرد. این عنوان که بارها در مطالعات آکادمیک و صنعتی به آن اشاره شده است، تمرکز خود را روی مکانیزمهای تغییر شکل و جریان این ماده در شرایط خاص میگذارد. در این بخش، به برخی عوامل کلیدی در این رفتار میپردازیم:

-

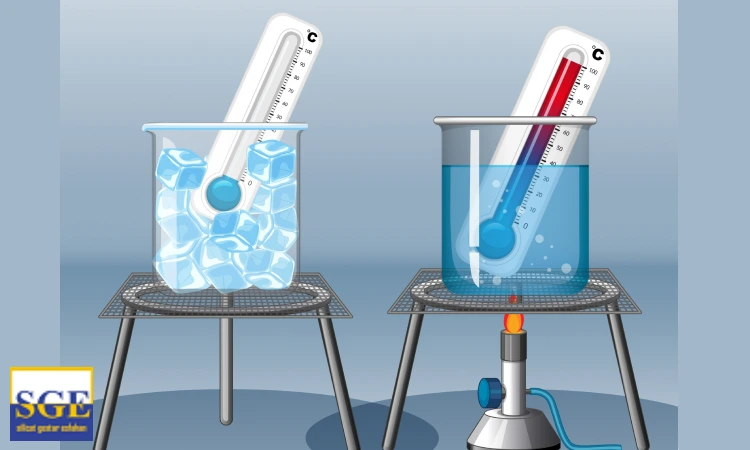

دما

- افزایش دما میتواند طول پیوندهای شیمیایی Si–O را دچار تغییر کرده و منجر به کاهش ویسکوزیته شود. در دماهای بسیار بالا، زنجیرههای سیلیکاتی کوتاهتر و تحرک مولکولی بیشتر است و در نتیجه ماده بهعنوان سیال با گرانروی کمتر رفتار میکند.

- در محدودههای دمایی میانی، ماده ممکن است خاصیت ویسکوالاستیک بارزی نشان دهد؛ به این معنا که هنوز بخشی از ساختار شبکه سیلیکاتی حفظ شده اما از سوی دیگر توانایی حرکت و تغییر شکل را نیز به دست آورده است.

-

فشار

- فشار بالا معمولاً باعث بههمفشردگی ساختار مولکولی و کمشدن فاصله بین ذرات میشود. این تراکم افزایش یافته میتواند مانع جریان آزادانه مولکولها شود و ویسکوزیته را بالا ببرد. از سوی دیگر، فشارهای بسیار بالا میتواند ساختار را وارد فازهای بلوری یا نیمهبلوری کند که مکانیزمهای تغییر شکل متفاوتی دارند.

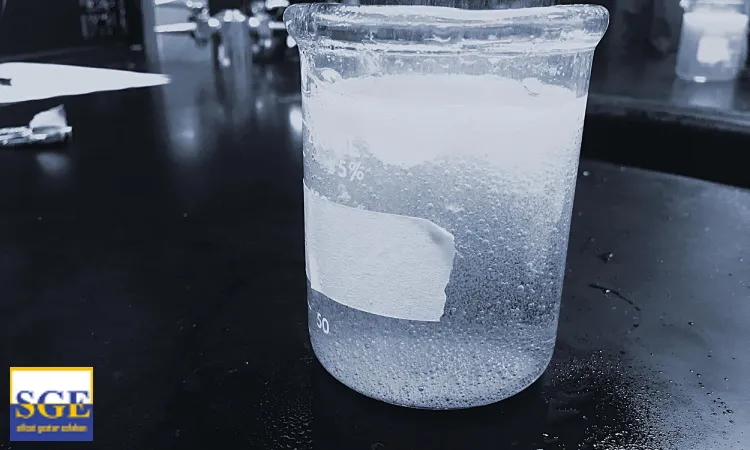

- در برخی شرایط، بهکارگیری فشار موجب تسریع در پلیمریزاسیون ساختار سیلیکاتی شده که میتواند رفتار رئولوژیکی را بهسمت حالتهای ژلمانند یا شبهجامد سوق دهد.

-

حضور افزودنیها و ناخالصیها

- ناخالصیها (مانند اکسیدهای فلزی) میتوانند نقطه ذوب و رفتار سیالیت را تغییر دهند. وجود بعضی از اکسیدها، نظیر اکسید آلومینیوم، ممکن است سختی و چگالی شبکه سیلیکات سدیم را افزایش داده و رئولوژی را پیچیدهتر کند.

- افزودنیهای آلی یا معدنی جهت بهبود خواص مکانیکی، افزایش مقاومت شیمیایی یا کنترل زمان واکنش نیز بهطور مستقیم بر رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا اثر میگذارند.

روشهای آزمایشگاهی و شبیهسازی در مطالعه رفتار رئولوژیکی

برای درک کامل و دقیق رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا، روشهای آزمایشگاهی و شبیهسازی پیشرفته به کار میروند:

-

ریزسنجی ویسکوزیته (Rheometry)

- استفاده از دستگاههای رئومتر چرخشی یا نوسانی برای اندازهگیری ویسکوزیته دینامیک در دماهای مختلف متداول است. این آزمایشها معمولاً با کنترل دقیق دما در بازههای ۱۰۰ تا حتی ۱۵۰۰ درجه سلسیوس (بسته به نوع سیلیکات سدیم) انجام میشوند.

- در آزمونهای فشار بالا، محفظههای خاص با قابلیت تنظیم فشار (تا چند صد مگاپاسکال) استفاده میشود تا تأثیر فشار نیز بررسی گردد.

-

دانسیتهسنجی و پیکنومتری

- تعیین دانسیته سیلیکات سدیم در شرایط گرمایی و فشاری مختلف میتواند سرنخهای مهمی در مورد فشردگی شبکه و نوع فازها بدهد.

- پیکنومترهای ویژهی فشار بالا یا سلهای حجمی برای اندازهگیری تغییرات چگالی به کار میروند.

-

آنالیزهای اسپکتروسکوپی (FTIR، Raman، NMR)

- این روشها اطلاعات دقیقی درباره ساختار مولکولی، طول پیوندهای سیلیکاتی، تعداد حلقههای سیلیکونی و نحوه برهمکنش یونهای سدیم با شبکه سیلیکاتی ارائه میکنند.

- ترکیب دادههای اسپکتروسکوپی با نتایج رئومتر، دیدگاه جامعی را پیرامون مکانیزمهای جاری شدن و تغییر شکل سیلیکات سدیم ارائه میدهد.

-

شبیهسازی دینامیک مولکولی (MD Simulation)

- در مقیاس اتمی، از شبیهسازیهای دینامیک مولکولی برای پیشبینی رفتار مواد در شرایط دمایی و فشاری مختلف استفاده میشود.

- این روش کمک میکند تا درک عمیقتری از فعلوانفعالات اتمی و تأثیر آنها بر رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا حاصل شود.

کاربردهای صنعتی و اهمیت کنترل رفتار رئولوژیک سیلیکات سدیم

خواص رئولوژیکی و قابلیت کنترل آن در تولید محصولات مختلف بر پایه سیلیکات سدیم تأثیر بسزایی دارد. چند مثال از اهمیت این ویژگیها در صنعت عبارتاند از:

-

صنایع شیشه و سرامیک

- در فرایند ذوب و قالبگیری شیشههای سدیمی، کنترل ویسکوزیته عامل کلیدی برای کیفیت محصول، شفافیت و ساختار بلوری شیشه است.

- در سرامیکهای پیشرفته، رفتار سیلیکات سدیم بهعنوان چسب یا فاز گداخته میان دانههای سرامیکی تعیینکننده تراکم و ریزساختار نهایی محصول است.

-

صنایع شوینده و پاککننده

- سیلیکات سدیم بهصورت مایع در بسیاری از شویندههای خانگی و صنعتی استفاده میشود. خواص رئولوژیکی مناسب باعث میشود ماده بهخوبی پخش شود، به سطوح بچسبد یا بهراحتی از بستهبندی خارج گردد.

- در تولید پودرهای شوینده نیز سیلیکات سدیم بهعنوان چسباننده ذرات و کنترلکننده رطوبت عمل کرده و خصوصیات نهایی محصول را تحت تأثیر قرار میدهد.

-

صنعت سیمان و بتن

- سیلیکات سدیم در تولید برخی افزودنیها و دوغابهای سیمانی برای بهبود ویژگیهای مکانیکی و نفوذناپذیری استفاده میشود.

- رفتار ژلشدگی و سخت شدن در حضور آب میتواند بستگی بالایی به رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا داشته باشد؛ بهویژه در سازههایی که تحت شرایط دمای بالا یا فشار بالا کار میکنند.

-

پوششها و چسبهای حرارتی

- در پوششهای مقاوم به حرارت، سیلیکات سدیم بهعنوان فاز پیونددهنده به کار میرود. توانایی آن در حفظ خواص رئولوژیک و چسبندگی در دماهای بالا، عمر و کارایی پوشش را تعیین میکند.

- در چسبهای حرارتی یا دیرگداز، داشتن گرانروی مناسب در دماهای بالا ضروری است تا چسب بهخوبی پخش شود اما در حین خنک شدن به مقاومت مکانیکی مطلوب برسد.

چالشها و راهکارهای بهبود رفتار رئولوژیکی

علیرغم مزایای فراوان، سیلیکات سدیم در دما و فشارهای بالا ممکن است با چالشهایی همراه باشد. راهکارهایی برای غلبه بر این چالشها عبارتاند از:

-

اصلاح شیمیایی

- افزودن یونهای خاصی مثل کلسیم، منیزیم یا آلومینیوم میتواند ساختار شبکه را تقویت کند یا دمای نرم شدن را تغییر دهد و به این ترتیب رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا را بهبود ببخشد.

- کامپوزیتهای سیلیکات سدیم-پلیمری نیز یکی از راهحلهای جدید برای بالا بردن مقاومت مکانیکی و پایداری حرارتی هستند.

-

کنترل دقیق شرایط فرایند

- تنظیم نرخ گرمایش و سرمایش، سرعت اعمال فشار و مدت زمان نگهداری ماده در هر مرحله میتواند تفاوت چشمگیری در ویژگیهای رئولوژیک ایجاد کند.

- استفاده از سیستمهای حسگر و کنترل خودکار (مانند سامانههای PID) به اپراتور اجازه میدهد تا تغییرات سریع در ویسکوزیته یا ساختار را شناسایی کرده و پاسخ مناسب بدهد.

-

بهبود تجهیزات آزمایشگاهی و صنعتی

- استفاده از تجهیزات پیشرفته رئومتر با قابلیت اندازهگیری در دما و فشار بالا، دقت آزمایشگاهی را افزایش میدهد.

- در بخش صنعتی، طراحی مبدلهای حرارتی مخصوص و راکتورهای فشار بالا امکان اجرای یکدست و پایدار فرایند را فراهم میکند.

نتیجهگیری نهایی

در مجموع، رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا یکی از عوامل کلیدی در موفقیت یا شکست بسیاری از فرایندهای صنعتی مرتبط با این ماده است. شناخت عمیق ساختار مولکولی، اثرات دما و فشار، نقش افزودنیها و روشهای آزمایشگاهی، همه و همه در بهبود فرایندهای تولید و توسعه محصولات جدید سهم بسزایی دارند. از صنایع شیشه گرفته تا سرامیکهای پیشرفته، از شویندهها تا پوششهای حرارتی و تا حتی صنعت بتن و سازههای مقاوم، همگی به نحوی از خواص رئولوژیک و دینامیک سیلیکات سدیم بهره میبرند.

با توجه به نیاز روزافزون بازار به مواد کارآمد و پایدار در شرایط سخت، مطالعات آینده میتواند به سمت تولید مواد اصلاحشده و استفاده از تکنیکهای هوشمند کنترل فرایند متمرکز شود.

اگر به دنبال راهکارهای تخصصی در زمینه تهیه و اصلاح سیلیکات سدیم هستید، شرکت سیلیکات گستر اصفهان بهعنوان یکی از پیشگامان صنعت سیلیکات در ایران، آماده ارائه خدمات مشاورهای و تأمین محصولات باکیفیت است. برای کسب اطلاعات بیشتر و آشنایی با محصولات و خدمات ما، به وبسایت سیلیکات گستر اصفهان مراجعه کنید.

سوالات متداول درباره رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا

- چرا رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا اهمیت دارد؟

- زیرا در بسیاری از کاربردهای صنعتی (مانند شیشهسازی، سرامیک، پوششهای حرارتی و افزودنیهای سیمان) دما و فشار بالا نقش اساسی در کیفیت نهایی محصول ایفا میکنند. شناخت دقیق رفتار رئولوژیکی باعث بهبود راندمان و کاهش هزینهها میشود.

- آیا افزودنیهای خاصی میتوانند رفتار سیلیکات سدیم را در شرایط سخت بهبود دهند؟

- بله. افزودن یونهای کلسیم، منیزیم، آلومینیوم یا حتی پلیمرهای مقاوم حرارتی میتواند منجر به افزایش پایداری حرارتی و تغییر در ویسکوزیته و مدول برشی شود.

- چگونه میتوان تغییرات ویسکوزیته سیلیکات سدیم را در دما و فشار بالا اندازهگیری کرد؟

- از رئومترهای خاص با قابلیت اعمال فشار و کنترل دقیق دما استفاده میشود. همچنین روشهای دانسیتهسنجی و اسپکتروسکوپی تکمیلی میتوانند اطلاعات بیشتری درباره ساختار مولکولی و رفتار آن بدهند.

- تأثیر ساختار شیمیایی بر رفتار رئولوژیکی چیست؟

- هرچه زنجیرههای سیلیکاتی کوتاهتر باشند یا پیوندهای اتمی بین اجزای مختلف شبکه سیلیکات تغییر کنند، رفتار ویسکوز و الاستیک ماده دستخوش تغییر میشود. ساختار شیمیایی پایه، تعیینکننده نحوه پلیمریزاسیون و تشکیل فازهای ژلی یا بلوری است.

- آیا فشار بالا همواره باعث افزایش ویسکوزیته میشود؟

- در اغلب موارد بله، زیرا چگالی شبکه در فشار بالا بیشتر میشود. اما در برخی شرایط ممکن است ساختار شبکه وارد فازی شود که رفتار سیال را در دمای خاصی حتی تسهیل کند؛ بههمین دلیل پیشبینی دقیق نیازمند انجام آزمونهای تجربی است.

- شرکت سیلیکات گستر اصفهان چه خدماتی ارائه میدهد؟

- این شرکت در زمینه تأمین و مشاوره تخصصی سیلیکات سدیم و سایر مواد سیلیکاتی فعال است. از تولید انواع سیلیکات سدیم با گریدهای مختلف گرفته تا اصلاح آن برای کاربردهای خاص در شرایط دما و فشار بالا. برای اطلاعات بیشتر به وبسایت سیلیکات گستر اصفهان مراجعه فرمایید.

با توجه به اهمیت بالای شناخت رفتار رئولوژیکی سیلیکات سدیم در دما و فشارهای بالا و تأثیر آن بر کیفیت و عملکرد محصولات نهایی، پیشنهاد میشود برای دریافت مشاورههای تخصصی و بهرهمندی از محصولات متنوع، به سیلیکات گستر اصفهان مراجعه کنید. این شرکت با بهرهگیری از دانش و فناوری روز، راهکارهای بهینهای را در اختیار صنایع گوناگون قرار میدهد و میتواند در بهبود فرایندهای تولیدی شما نقش بسزایی ایفا کند.