در صنایع مختلف، خطا در محاسبه دوز مصرف سیلیکات می تواند به افزایش هزینه مواد اولیه، ناپایداری فرایند، رسوب گذاری، تغییرات ناخواسته pH و حتی افت کیفیت محصول نهایی منجر شود. بسیاری از واحدهای صنعتی دقیقا به یک معیار عملی نیاز دارند تا بدانند «چه مقدار سیلیکات سدیم یا سیلیکات پتاسیم» باید تزریق شود تا نتیجه قابل پیش بینی و تکرارپذیر به دست آید.

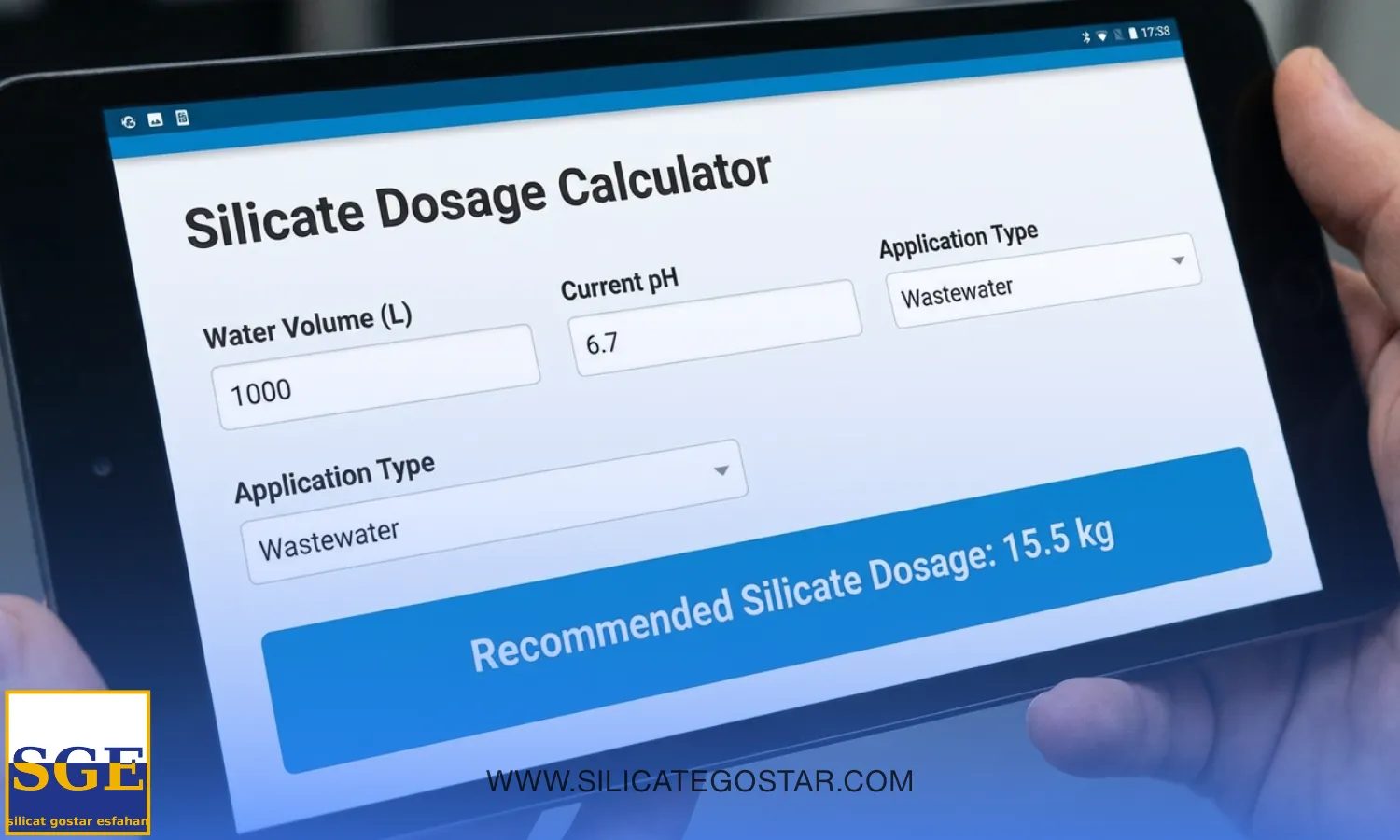

شرکت سیلیکات گستر اصفهان در این صفحه توضیح می دهد که ابزار و منطق محاسبه دوز مصرف سیلیکات چگونه باید طراحی شود تا برای سه سناریوی پرتکرار یعنی تصفیه پساب صنعتی، بهینه سازی آب استخر و کنترل رئولوژی دوغاب (اسلاری) قابل استفاده باشد. هدف، ارائه یک راهنمای فنی و قابل اجرا است.

محاسبه دوز مصرف سیلیکات در دوغاب و تصفیه پساب

این صفحه درباره انتخاب گرید مناسب سیلیکات سدیم مایع، سیلیکات سدیم پودری، سیلیکات پتاسیم مایع و ترکیبات مبتنی بر سیلیکات برای دوزینگ و کنترل فرایند است. شرکت سیلیکات گستر اصفهان با بیش از ۳۰ سال سابقه و ظرفیت تولید سالیانه حدود ۱۵۰,۰۰۰ تن، به عنوان تولید کننده تخصصی سیلیکات ها، امکان ارائه گریدهای متنوع از نظر ریشیو و خلوص را فراهم می کند تا محاسبه دوز مصرف سیلیکات در عمل به نتیجه دقیق برسد.

مخاطب صنعتی می تواند برای مشاوره فنی، دریافت دیتاشیت، انتخاب ریشیو مناسب، پیشنهاد روش رقیق سازی، استعلام قیمت و ثبت سفارش، با واحد فروش داخلی و صادرات شرکت سیلیکات گستر اصفهان در ارتباط باشد تا دوزینگ در خط تولید با کمترین ریسک و بیشترین بازده انجام شود.

چرا محاسبه دوز مصرف سیلیکات تعیین کننده است؟

محاسبه دوز مصرف سیلیکات فقط یک عدد روی کاغذ نیست. دوز صحیح، بین «اثرگذاری» و «عوارض جانبی» مرز می گذارد. در تصفیه پساب، دوز کم ممکن است به عدم دستیابی به هدف (کاهش کدورت، کنترل یون های مزاحم یا پایداری فرایند) منجر شود و دوز زیاد می تواند افزایش قلیاییت، تشکیل رسوب سیلیکاتی، گرفتگی نازل ها و سخت شدن کنترل pH را ایجاد کند. در آب استخر، دوزینگ نامناسب ممکن است تداخل با ضدعفونی، کدر شدن آب یا ایجاد رسوب روی سطوح را تشدید کند. در دوغاب، دوز اشتباه می تواند ویسکوزیته را خارج از محدوده مطلوب ببرد و پمپ پذیری یا کیفیت پوشش/ریخته گری را تحت تاثیر قرار دهد.

شرکت سیلیکات گستر اصفهان تاکید می کند که هر ابزار حرفه ای برای محاسبه دوز مصرف سیلیکات باید «گرید محصول» و «درصد ماده موثره» را وارد محاسبه کند. سیلیکات سدیم با ریشیو متفاوت، رفتار قلیایی و میزان سیلیس آزاد متفاوتی دارد و همین موضوع، نتیجه تزریق را تغییر می دهد. بنابراین انتخاب گرید و سپس محاسبه، یک مسیر درست و صنعتی است.

نوت تصویر: «اینفوگرافیک فنی از سه مسیر کاربرد سیلیکات: تصفیه پساب، آب استخر، کنترل دوغاب؛ نمایش مخزن دوزینگ، پمپ تزریق، نقطه اختلاط و خروجی کنترل کیفیت؛ سبک فوتورئال صنعتی، محیط تمیز، یک کارشناس با لباس کار در تصویر. میخوام روی لباس هاشون گوشه سمت چپ بالاش به انگلیسی نوشته باشه 26»

ورودی های کلیدی برای ابزار محاسبه دوز مصرف سیلیکات

برای اینکه محاسبه دوز مصرف سیلیکات به عدد واقعی نزدیک شود، ورودی ها باید حداقل های فنی را پوشش دهند. ابزارهای ساده که فقط «لیتر در روز» را می پرسند، معمولا در صنعت جواب پایدار نمی دهند. ورودی های درست یعنی کاهش آزمون و خطا و کاهش مصرف.

ورودی های لازم در تصفیه پساب صنعتی

در پساب، ابزار محاسبه دوز مصرف سیلیکات بهتر است این موارد را بگیرد: دبی (m³/day یا m³/h)، pH فعلی و هدف، قلیاییت (Alkalinity)، هدایت الکتریکی، TSS یا کدورت، و در صورت نیاز یون های حساس مثل کلسیم/منیزیم یا فلزات محلول. اگر هدف، «بهبود ته نشینی» یا «کمک به انعقاد» باشد، پارامترهای مربوط به منعقدکننده اصلی و شرایط اختلاط هم مهم است.

ورودی های لازم در آب استخر و مدارهای آبگرد

در استخر یا مدارهای آبگرد، محاسبه دوز مصرف سیلیکات باید بر اساس حجم کل آب، pH، سختی (Hardness)، دمای آب، نوع سطوح (سرامیک، بتن، فایبرگلاس) و برنامه شستشو انجام شود. اگر سیلیکات برای کنترل خوردگی یا پایداری سطح استفاده می شود، باید شاخص رسوب گذاری و برنامه کنترل دوره ای هم دیده شود.

ورودی های لازم در دوغاب، سرامیک و اسلاری های صنعتی

در دوغاب، ابزار محاسبه دوز مصرف سیلیکات بدون دانستن درصد جامدات، نوع پودر (مثلا سرامیک یا مواد معدنی)، ویسکوزیته هدف، pH دوغاب و زمان ماند مخلوط، ناقص است. در بسیاری از خطوط، سیلیکات نقش «کنترل رئولوژی» یا «پایداری پراکنش» دارد و دوز باید با آزمون کارگاهی و کنترل ویسکوزیته نهایی تثبیت شود.

«در صنعت، عدد درست یعنی آرامش خط تولید؛ هر گرم ماده اولیه که بدون محاسبه تزریق شود، می تواند ساعت ها توقف و هزینه پنهان بسازد.»

فرمول های ساده اما صنعتی برای محاسبه دوز مصرف سیلیکات

شرکت سیلیکات گستر اصفهان پیشنهاد می کند ابزار محاسبه دوز مصرف سیلیکات حداقل دو لایه محاسباتی داشته باشد: لایه دوز هدف (mg/L) و لایه تبدیل به مقدار تزریق (kg/day یا L/day) بر اساس گرید و غلظت محصول.

تبدیل دوز mg/L به مصرف روزانه

اگر دوز هدف محصول «D» بر حسب mg/L باشد و دبی «Q» بر حسب m³/day، مصرف روزانه به صورت زیر تخمین زده می شود:

مصرف (kg/day) = D × Q / 1000

چون 1 m³ = 1000 L و 1,000,000 mg = 1 kg. این بخش، هسته اصلی محاسبه دوز مصرف سیلیکات در تصفیه پساب و آب استخر است.

اثر درصد ماده موثره در محصول مایع

اگر سیلیکات مایع با درصد ماده موثره «A%» استفاده شود، دوز واقعی محلول تزریقی بزرگ تر از دوز ماده موثره خواهد بود. برای ابزار محاسبه دوز مصرف سیلیکات:

دوز محلول (mg/L) = دوز ماده موثره (mg/L) / (A/100)

مثلا اگر هدف 100 mg/L ماده موثره باشد و محصول 40% باشد، دوز محلول 250 mg/L می شود. این تبدیل ساده، جلوی خطای رایج در خرید و مصرف را می گیرد.

تعدیل محاسبه با ریشیو و هدف فرایندی

ریشیو (نسبت SiO2 به Na2O یا K2O) روی قلیاییت، سرعت واکنش و رفتار رسوب اثر دارد. ابزار محاسبه دوز مصرف سیلیکات باید امکان انتخاب گرید (ریشیو و خلوص) را بدهد تا خروجی صرفا یک عدد ثابت نباشد. در پروژه های دقیق، یک «ضریب اصلاح» بر اساس نتایج جار تست یا تست ویسکوزیته به ابزار اضافه می شود تا خروجی برای خط واقعی کالیبره شود.

نوت تصویر: «نمای نزدیک از یک میز آزمایشگاه R&D صنعتی، جار تست در حال کار، اندازه گیری pH و کدورت، کنار آن لپ تاپ با یک ابزار محاسبه دوز سیلیکات روی صفحه، فضای حرفه ای و نورپردازی واقعی، یک کارشناس با روپوش و دستکش. میخوام روی لباس هاشون گوشه سمت چپ بالاش به انگلیسی نوشته باشه 26»

انتخاب گرید مناسب سیلیکات برای محاسبه دوز مصرف سیلیکات

یکی از دلایل اختلاف نتایج در محاسبه دوز مصرف سیلیکات این است که «همه سیلیکات ها یکسان نیستند». سیلیکات سدیم، سیلیکات پتاسیم و متاسیلیکات هر کدام کاربرد، رفتار و مزیت خاص دارند. شرکت سیلیکات گستر اصفهان با تنوع تولید در حالت مایع، جامد و پودری، امکان انتخاب دقیق تر را ایجاد می کند.

✅ نکات انتخاب گرید قبل از محاسبه:

-

سیلیکات سدیم مایع برای بسیاری از کاربردهای عمومی دوزینگ، اقتصادی و در دسترس است و در خطوط پیوسته راحت تر تزریق می شود.

-

سیلیکات پتاسیم در برخی کاربردها که حساسیت به سدیم یا ویژگی های سطحی مهم است، انتخاب فنی تری است.

-

متاسیلیکات در سناریوهایی که قلیاییت و نقش شویندگی یا فعال سازی سطح مهم است، می تواند اثرگذاری متفاوتی داشته باشد.

-

ریشیو و خلوص باید با هدف فرایند هماهنگ شود؛ هرچه تصمیم دقیق تر باشد، محاسبه دوز مصرف سیلیکات قابل اتکاتر می شود. 💎

شرکت سیلیکات گستر اصفهان با کوره های مجهز و تجهیزات پیشرفته، امکان تنظیم مشخصات (از جمله ریشیو و خلوص) را بر اساس نیاز صنایع شوینده، فولاد ریخته گری، کاشی و سرامیک، کارتن سازی، الکتروسازی، کشاورزی و صنایع حفاری فراهم کرده و این یعنی خروجی ابزار محاسباتی به محصول واقعی نزدیک تر خواهد بود.

«تامین کننده خوب فقط محصول نمی دهد؛ یک استاندارد تکرارپذیر می دهد که خط تولید بتواند به آن تکیه کند.»

طراحی تزریق، رقیق سازی و اختلاط بعد از محاسبه دوز مصرف سیلیکات

حتی دقیق ترین محاسبه دوز مصرف سیلیکات اگر با تزریق نادرست اجرا شود، نتیجه را خراب می کند. نقطه تزریق، زمان اختلاط، کیفیت رقیق سازی و جنس تجهیزات روی عملکرد اثر مستقیم دارد. به همین دلیل در پروژه های صنعتی، شرکت سیلیکات گستر اصفهان معمولا کنار محاسبه، توصیه اجرایی هم ارائه می دهد تا عدد محاسبه شده «در خط» همان اثر مورد انتظار را بسازد.

مراحل پیشنهادی اجرای دوزینگ در خط

✨ یک روال اجرایی کوتاه و قابل پیاده سازی:

-

تعیین هدف: مثلا کنترل pH، کاهش کدورت، بهبود ته نشینی، کنترل ویسکوزیته یا پایدارسازی سطح

-

انجام تست نیمه صنعتی: جار تست در پساب یا تست ویسکوزیته در دوغاب برای تثبیت ضریب اصلاح

-

تعیین غلظت رقیق سازی: برای جلوگیری از شوک موضعی و رسوب، رقیق سازی کنترل شده مهم است

-

انتخاب نقطه تزریق: ترجیحا قبل از ناحیه اختلاط مناسب و دور از نقاط با دمای خیلی بالا یا تلاطم نامناسب

-

پایش خروجی: کنترل pH، کدورت، TSS، ویسکوزیته یا شاخص های اختصاصی فرایند

این مراحل باعث می شود محاسبه دوز مصرف سیلیکات از یک عدد تئوری به یک نتیجه عملی تبدیل شود.

نکات ایمنی، نگهداری و بسته بندی برای تزریق پایدار

سیلیکات ها ماهیت قلیایی دارند و حمل و نگهداری باید صنعتی و ایمن باشد. شرکت سیلیکات گستر اصفهان با توجه به تجربه تامین برای بازارهای داخلی و صادراتی، روی استانداردسازی بسته بندی و کنترل کیفی تاکید دارد. نکته کلیدی این است که تغییر در شرایط انبارش می تواند غلظت موثر را تغییر دهد و محاسبه را به هم بزند.

نوت تصویر: «اسکید دوزینگ صنعتی شامل مخزن رقیق سازی، پمپ تزریق، دبی سنج و تابلو کنترل، لوله کشی استیل یا پلیمر مقاوم، محیط کارخانه تمیز، اپراتور در حال بررسی مانیتور. میخوام روی لباس هاشون گوشه سمت چپ بالاش به انگلیسی نوشته باشه 26»

کنترل کیفیت و کاهش هزینه با محاسبه دوز مصرف سیلیکات دقیق

در صنایع رقابتی، کاهش مصرف بدون افت کیفیت یعنی سود پایدار. محاسبه دوز مصرف سیلیکات وقتی ارزش واقعی پیدا می کند که با کنترل کیفیت مستمر همراه باشد. شرکت سیلیکات گستر اصفهان به پشتوانه بیش از ۳۰ سال سابقه تولید و ظرفیت تولید سالیانه حدود ۱۵۰,۰۰۰ تن، امکان تامین پایدار و یکنواخت را فراهم می کند تا تغییرات بچ به بچ، محاسبات مصرف را بی اثر نکند.

از نگاه خرید و تامین، دو عامل بیشترین اثر را روی هزینه نهایی دارند: «یکنواختی کیفیت» و «شفافیت مشخصات فنی». تاکید بر رعایت استانداردهای بین المللی کیفیت و تایید محصولات توسط واحدهای QC صنایع مختلف و بازارهای صادراتی، کمک می کند ابزار محاسبه دوز مصرف سیلیکات در طول زمان دقیق بماند و نیاز به تنظیمات مکرر کمتر شود.

«هزینه واقعی مواد اولیه فقط قیمت هر کیلو نیست؛ هزینه واقعی، ثبات کیفیت و امنیت زنجیره تامین در ماه های پرریسک است.»

داستان کوتاه از یک پروژه موفق دوزینگ سیلیکات

مدتی پیش یکی از واحدهای تولیدی که در تصفیه پساب خط شوینده فعالیت داشت، با مشکل نوسان شدید pH و کدورت خروجی مواجه شد. آن مجموعه دوز سیلیکات را تجربی تنظیم کرده بود و هر بار با تغییر بار آلودگی، مجبور به افزایش مصرف می شد. تیم فنی شرکت سیلیکات گستر اصفهان ابتدا داده های واقعی را دریافت کرد: دبی، pH ورودی، قلیاییت و تغییرات کدورت در شیفت های مختلف. سپس یک مدل ساده برای محاسبه دوز مصرف سیلیکات تدوین شد که در آن درصد ماده موثره، گرید محصول و ضریب اصلاح بر اساس جار تست لحاظ شد.

پس از اجرا، دوز تزریق از حالت نوسانی خارج شد و مصرف روزانه به شکل قابل توجهی پایدارتر شد. مهم تر از کاهش مصرف، «ثبات کیفیت خروجی» بود؛ اپراتور خط به جای تغییرات مداوم، فقط بر اساس یک بازه مشخص و قابل کنترل کار می کرد. نتیجه این پروژه، کاهش توقف های ناگهانی و افزایش اطمینان واحد QC بود و این همان نقطه ای است که محاسبه دوز مصرف سیلیکات به زبان مدیریت تولید معنی پیدا می کند.

سوالات متداول شما درباره محاسبه دوز مصرف سیلیکات

آیا محاسبه دوز مصرف سیلیکات بدون تست آزمایشگاهی قابل اعتماد است؟

برای برآورد اولیه بله، اما برای تثبیت عدد در صنعت، تست نیمه صنعتی مثل جار تست در پساب یا تست ویسکوزیته در دوغاب توصیه می شود. چون ترکیب واقعی آب یا دوغاب، رفتار سیلیکات را تغییر می دهد و ابزار محاسبه دوز مصرف سیلیکات باید با یک ضریب اصلاح کالیبره شود.

در محاسبه دوز مصرف سیلیکات، ریشیو دقیقا چه چیزی را تغییر می دهد؟

ریشیو روی میزان قلیاییت موثر، سرعت واکنش، پایداری سیلیس و احتمال رسوب اثر دارد. دو محصول با غلظت مشابه ولی ریشیو متفاوت می توانند اثر متفاوتی بسازند. به همین دلیل شرکت سیلیکات گستر اصفهان توصیه می کند ریشیو و خلوص قبل از نهایی کردن محاسبه دوز مصرف سیلیکات مشخص شود.

اگر سیلیکات به صورت مایع خریداری شود، ابزار چگونه مقدار تزریق را به لیتر تبدیل می کند؟

ابتدا دوز بر حسب kg/day محاسبه می شود و سپس با دانستن چگالی تقریبی و درصد ماده موثره، به L/day تبدیل می شود. مهم است که مشخصات فنی همان بچ محصول در اختیار باشد تا تبدیل دقیق تر انجام شود و محاسبه دوز مصرف سیلیکات خطا ندهد.

برای دوغاب سرامیکی، چرا دوز سیلیکات ناگهان باعث افت یا افزایش شدید ویسکوزیته می شود؟

دوغاب ها به pH، درصد جامدات و نوع ذرات حساس هستند. اگر نقطه تزریق و اختلاط مناسب نباشد، شوک موضعی ایجاد می شود و شبکه ذرات تغییر می کند. راه حل، رقیق سازی کنترل شده، تزریق تدریجی و پایش ویسکوزیته در کنار محاسبه دوز مصرف سیلیکات است.

شرایط بسته بندی و انبارش چه تاثیری بر محاسبه دوز مصرف سیلیکات دارد؟

اگر رطوبت، دما یا آلودگی وارد مخزن یا بسته بندی شود، غلظت موثر و رفتار محلول تغییر می کند و خروجی ابزار محاسبه دوز مصرف سیلیکات در عمل منحرف می شود. نگهداری در ظروف مناسب، جلوگیری از تبخیر/آلودگی و رعایت توصیه های ایمنی، بخشی از پایداری دوزینگ است.

برای ثبت سفارش و دریافت مشاوره، چه اطلاعاتی باید به واحد فروش ارائه شود؟

بهتر است دبی یا حجم، هدف فرایندی (پساب/استخر/دوغاب)، pH فعلی و هدف، و اگر ممکن است نتایج اولیه QC مثل کدورت یا درصد جامدات ارائه شود. با این داده ها، شرکت سیلیکات گستر اصفهان می تواند پیشنهاد گرید و مسیر محاسبه دوز مصرف سیلیکات را دقیق تر ارائه کند.

جمع بندی محاسبه دوز مصرف سیلیکات

محاسبه دوز مصرف سیلیکات زمانی به نتیجه صنعتی می رسد که سه چیز همزمان درست باشد: انتخاب گرید مناسب (سیلیکات سدیم، سیلیکات پتاسیم یا متاسیلیکات با ریشیو و خلوص متناسب)، محاسبه بر اساس دبی و ماده موثره، و اجرای صحیح دوزینگ در نقطه اختلاط و شرایط کنترل شده. این رویکرد، هم کیفیت خروجی را پایدار می کند و هم مصرف را از حالت حدسی خارج می سازد.

شرکت سیلیکات گستر اصفهان با بیش از ۳۰ سال سابقه تولید، ظرفیت تولید سالیانه حدود ۱۵۰,۰۰۰ تن، تولید در قالب مایع، جامد و پودری، استفاده از کوره های مجهز و کنترل کیفی مستمر، توانسته تامین کننده قابل اتکا برای صنایع متعدد داخلی و صادراتی باشد. این پشتوانه باعث می شود ابزار محاسبه دوز مصرف سیلیکات روی داده های قابل اعتماد و محصول یکنواخت بنا شود، نه روی عدم قطعیت های زنجیره تامین.

در نهایت، تصمیم گیری آگاهانه درباره دوزینگ سیلیکات یعنی کاهش ریسک، کاهش هزینه پنهان و افزایش کنترل مدیریتی بر کیفیت.

برای مشاوره فنی درباره انتخاب گرید مناسب سیلیکات سدیم، سیلیکات پتاسیم، متاسیلیکات و محصولات ترکیبی، همچنین برای استعلام قیمت، شرایط همکاری، حداقل حجم سفارش و زمان تحویل، ارتباط با واحد فروش داخلی و صادرات شرکت سیلیکات گستر اصفهان مسیر مطمئنی است. هدف، کمک به بهینه سازی فرایندهای تولید، ارتقای کیفیت محصول نهایی و کاهش ریسک در زنجیره تامین مواد اولیه سیلیکاتی است.