همه چیز درباره سیلیکات سدیم به عنوان بایندر در تولید قالب های ریختهگری دقیق

اگر در ریختهگری دقیق (Investment Casting) بهدنبال پوستهای با استحکام سبز عالی، زمان گیرش کنترلپذیر و هزینه تمامشده رقابتی هستید، گزینهای که نباید نادیده بگیرید «سیلیکات سدیم به عنوان بایندر در تولید قالب های ریختهگری دقیق» است. این بایندر که در صنعت با نام «واترگلس» هم شناخته میشود، با بهرهگیری از واکنشهای قلیایی ـ اسیدی و بهویژه گازدهی CO₂ میتواند پوستههایی با چسبندگی بالا، ابعاد پایدار و نفوذپذیری مناسب برای خروج گازها ایجاد کند. در این مقاله، از مبانی شیمی تا فرمولاسیون، کنترل کیفیت، عیوب متداول، نکات بهینهسازی و انتخاب گرید، هرآنچه برای استفاده ایمن و کارآمد از سیلیکات سدیم لازم دارید را بهصورت کاربردی و قابل اجرا مرور میکنیم تا تصمیمگیری فنی شما سریعتر و مطمئنتر شود.

چرا بایندر سیلیکاتی؟

انتخاب «سیلیکات سدیم به عنوان بایندر در تولید قالب های ریختهگری دقیق» مزایای متعددی دارد:

-

گیرش سریع و قابلبرنامهریزی با گازدهی CO₂ یا افزودنیهای اسیدی ملایم

-

استحکام سبز بالا برای جابهجایی امن خوشههای مومی و کاهش پوستهریزی

-

پایداری ابعادی مطلوب در ضخامتهای رایج پوسته

-

هزینه رقابتی نسبت به برخی سامانههای بایندر پیشرفتهتر

-

سازگاری با پرکنندههای رایج مانند آرد زیرکون، سیلیکا، آلومینا و مولایت

در برابر این مزایا، باید به حساسیت به رطوبت پیش از پخت کامل، باقیمانده قلیایی در پوسته، و نیاز به کنترل دقیق فرآیند خشککردن نیز توجه کرد. مدیریت این ریسکها با دستورالعملهای صحیح (که در ادامه آمده) ساده و عملی است.

سازوکار گیرش و شیمی بایندر

قلب کار با سیلیکات سدیم، کنترل شیمی محلول و «مسیر سختشدن» است:

-

مدول سیلیکات (SiO₂/Na₂O) معمولاً در بازه 2.0 تا 3.3 انتخاب میشود. مدول بالاتر → شبکه سیلیکاتی غنیتر، ویسکوزیته و مقاومت شیمیایی بیشتر، اما ممکن است زمان گیرش طولانیتر شود.

-

گازدهی CO₂ یونهای سدیم را به کربنات/بیکربنات تبدیل کرده و pH را کاهش میدهد؛ این افت pH، پلیمریزاسیون سیلیکات را پیش میبرد و ژل سیلیکایی شکل میگیرد.

-

پخت حرارتی نهایی آب باقیمانده را خارج و شبکه را تثبیت میکند تا پوسته در برابر شوک حرارتی و فلز مذاب مقاوم شود.

نکته کلیدی این است که در پوستههای لایهبهلایه، شدت گازدهی، رطوبت نسبی و دمای خشککردن را برای هر لایه بهصورت استاندارد و تکرارپذیر تنظیم کنید.

پارامترهای کلیدی فرمولاسیون

برای موفقیت عملی «سیلیکات سدیم به عنوان بایندر در تولید قالب های ریختهگری دقیق»، این متغیرها را پایش کنید:

-

جامد بایندر (Solids): معمولاً 35–50٪ وزنی. جامد بالاتر → استحکام سبز بیشتر، اما ریسک افزایش ویسکوزیته و ضخیمشدن لایهها.

-

ویسکوزیته دوغاب: با فوردکاپ یا زانکاپ کنترل کنید؛ بازه متداول 10–25 ثانیه (کاپ #4) بسته به آرد و دمای کارگاه.

-

pH دوغاب: معمولاً 11–12.5. افت ناگهانی pH نشانه آغاز ژلاسیون زودرس یا آلودگی اسیدی است.

-

مدول سیلیکات: بر اساس استحکام سبز و سرعت گیرش هدفگذاری شود (مثلاً 2.4–2.8 برای تعادل مناسب).

-

نسبت آرد/بایندر: برای لایههای اولیه (Prime) ظریفتر و برای لایههای پشتیبان (Backup) پرجامدتر.

-

دما و رطوبت محیط: RH پایین و جریان هوای یکنواخت خشککردن را تسریع میکند؛ تغییرات شدید رطوبت میتواند ترکهای مویی ایجاد کند.

انتخاب دیرگداز و دانهبندی

-

لایه پرایم (Prime): آرد زیرکون یا آلومینای بسیار ریز برای سطح صاف، جزئیات عالی و مقاومت در برابر واکنشهای فلز/پوسته.

-

لایههای پشتیبان: سیلیکا یا مولایت با دانهبندی درشتتر برای استحکام مکانیکی و نفوذپذیری گاز.

-

استوکو (Stucco): پاشش دانههای کنترلشده پس از هر غوطهوری برای افزایش ضخامت و ایجاد اسکلت مکانیکی.

فرمولاسیون نمونه (راهنمای شروع)

مقادیر زیر نقطه شروع هستند؛ بر اساس مواد در دسترس، اقلیم، و هدف مکانیکی باید بهینهسازی شوند.

-

دوغاب پرایم (نمونه):

سیلیکات سدیم مایع (مدول 2.5) 100 بخش وزنی

آرد زیرکون/آلومینا 120–180 بخش وزنی

آب DI (در صورت نیاز) تا رسیدن به 12–18 ثانیه کاپ #4

مواد کمکی: دیفومر سازگار، مقدار جزئی پایدارکننده رئولوژی -

دوغاب بکآپ (نمونه):

سیلیکات سدیم مایع 100

آرد سیلیکا/مولایت 180–240

تنظیم تا 15–25 ثانیه کاپ #4 -

CO₂ گازدهی:

دبی ملایم و یکنواخت؛ زمان تماس بهگونهای که ژل سطحی شکل بگیرد اما تردی ایجاد نشود (چند ثانیه تا دهها ثانیه، بسته به ضخامت و دما).

ساخت پوسته مرحلهبهمرحله

-

آمادهسازی موم: تمیزی سطح، دگازینگ حفرات، اعمال ریلیز سازگار.

-

غوطهوری پرایم: زمان خروج کنترلشده تا فیلم یکنواخت شود؛ استوکو با دانهبندی ظریف.

-

خشککردن کنترلشده: گردش هوا، RH پایدار، عدم تماس قطعات با هم.

-

گازدهی CO₂ (در صورت نیاز لایه به لایه): جهت تثبیت سریع و افزایش استحکام سبز.

-

لایههای بکآپ: تکرار غوطهوری/استوکو تا رسیدن به ضخامت هدف.

-

خشککردن نهایی و «امنسازی» پوسته: رسیدن رطوبت داخلی به محدوده ایمن برای دیواکس.

-

دیواکس (Dewaxing): با بخار/اتوکلاو یا کوره برنامهریزیشده برای جلوگیری از ترک.

-

پخت پوسته: تثبیت شبکه سیلیکایی؛ رَمپ حرارتی ملایم برای دفع آب و نمکهای قلیایی.

-

ریختهگری: رعایت دمای مذاب، پیشگرم پوسته، و کنترل شوک حرارتی.

-

شکستن پوسته و تمیزکاری: بررسی عیوب سطحی و ابعادی.

کنترل کیفیت و آزمونها

-

ویسکوزیته و زمان جاریشدن (روزانه/شیفتی)

-

pH و بریکس/جامدات (پایش روند)

-

زمان ژل با CO₂ (نمونههای شاهد)

-

استحکام سبز/خشک (خمشی/فشاری روی کوپنها)

-

نفوذپذیری پوسته (خروج گاز)

-

وزن لایه و ضخامت (ثابتنگهداشتن مصرف)

-

عیوب سطحی پس از ریخت (ثبت و آنالیز ریشهای)

عیوب متداول و راهحلها

-

ترکهای مویی: خشککردن سریع، RH ناپایدار، لایه ضخیم → کاهش سرعت خشککردن، لایه نازکتر، بهبود تهویه یکنواخت.

-

پوستهریزی (Spalling): گازدهی بیشازحد CO₂ (تردی)، شوک حرارتی، باقیمانده رطوبت → تعدیل CO₂، رَمپ ملایم، خشککردن کامل.

-

سطح زبر/پوست پرتقالی: ویسکوزیته بالا، آلودگی دوغاب → رقیقسازی کنترلشده، فیلتراسیون/تعویض بخشی دوغاب.

-

واکنش شیمیایی با مذاب (Metal–Mold): دیرگداز نامناسب پرایم → استفاده از زیرکون/آلومینا با خلوص بالا، پیشگرم صحیح پوسته.

-

حباب/لمینیشن: کف در دوغاب، گاز محبوس → دیفومر سازگار، کنترل استوکو و زمان خروج از دوغاب.

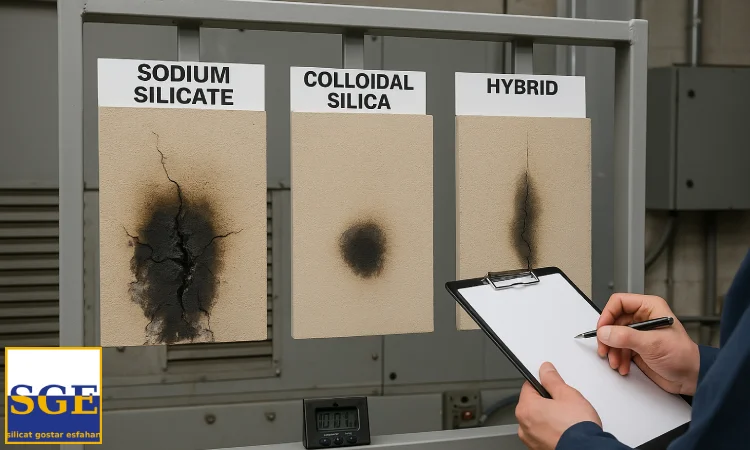

مقایسه با گزینههای جایگزین

-

سیلیکا کلوئیدی: سطح تمامشده بسیار عالی، پایداری ابعادی خوب، اما هزینه بالاتر و زمان خشککردن متفاوت.

-

سیلیکات پتاسیم: قلیائیت متفاوت، رفتار رطوبتی قدری بهتر در برخی فرمولها، گزینه مناسب برای برخی آلیاژها و اقلیمها.

-

سیلیکات سدیم: اقتصادی، استحکام سبز بالا، کنترلپذیر با CO₂؛ نیازمند مدیریت دقیق رطوبت و پخت برای عملکرد بهینه.

بر اساس آلیاژ، اندازه قطعه، جزئیات سطح و امکانات کارگاهی، ممکن است ترکیبهای هیبریدی یا تغییر مدول و جامدات بهترین پاسخ را بدهند.

بهینهسازی هزینه و انرژی

-

استانداردسازی ویسکوزیته: از نوسان مصرف و دوبارهکاری جلوگیری میکند.

-

خشککردن مرحلهای: بهجای حرارت زیاد، جریان هوای یکنواخت و RH کنترلشده هزینه را کم میکند.

-

جایگزینی جزئی آرد گران: در لایههای بکآپ با دیرگداز اقتصادیتر، بدون افت کیفیت پرایم.

-

پایش دادهمحور: ثبت دما/RH/CO₂/ویسکوزیته و ارتباط آن با نرخ عیب، سریعترین مسیر بهینهسازی است.

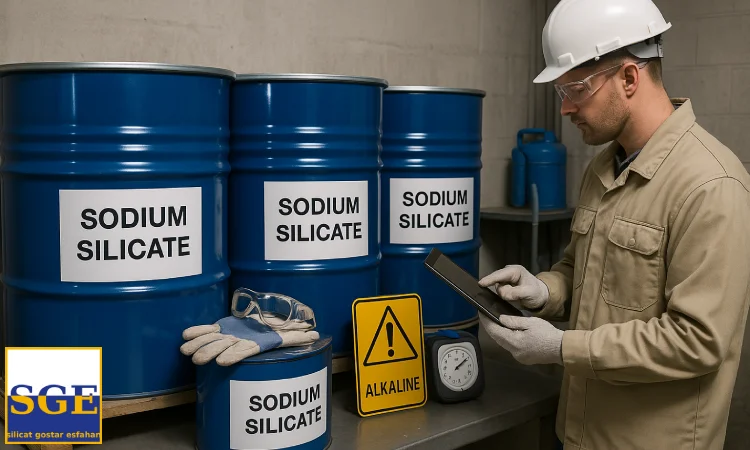

ایمنی، محیط زیست و نگهداری

-

pH قلیایی: دستکش، عینک، پیشبند مقاوم الزامی است؛ شستوشوی سریع در تماس پوستی.

-

تهویه مناسب در CO₂: جلوگیری از تجمع موضعی گاز و افت اکسیژن.

-

انبارش: ظرف دربسته، دور از یخزدگی و گرمای مستقیم؛ همزدن دورهای برای یکنواختی.

-

مدیریت پساب: رقیقسازی کنترلشده، خنثیسازی تا pH ایمن طبق مقررات محلی.

چکلیست اجرایی سریع

-

مدول و جامدات بایندر ثبت و تأیید شده

-

ویسکوزیته در محدوده هدف هر لایه

-

RH و دمای خشکخانه پایدار

-

دستورالعمل CO₂ (دبی/زمان) نصبشده روی خط

-

نمونه شاهد روزانه برای ژلتایم و استحکام

-

رَمپ دیواکس/پخت بازبینی و امضا شده

-

گزارش عیوب و اقدام اصلاحی هفتگی

کاربردها و محدودیتها

سیلیکات سدیم برای قطعات فولادی، چدنی و حتی برخی آلیاژهای غیرآهنی در ابعاد کوچک تا متوسط عملکرد بسیار خوبی نشان میدهد؛ بااینحال برای قطعات فوقظریف با تلرانس سطحی شدیداً حساس یا آلیاژهای واکنشگر، ممکن است نیاز به پرایمهای خاصتر یا سامانههای جایگزین باشد. اینجاست که آزمونهای میدانی کوتاهمدت، بهترین راه تصمیمگیری اقتصادی/فنی هستند.

انتخاب تأمینکننده و گرید سیلیکات سدیم

هنگام خرید، به این مشخصات نگاه کنید:

-

مدول (SiO₂/Na₂O) و دامنه تلرانس

-

جامدات، ویسکوزیته در دمای مرجع، و پایداری رئولوژیک

-

سازگاری با دیفومر/افزودنیهای رایج

-

گواهی کنترل کیفیت بچها و پشتیبانی فنی

برای اجرا و آزمایش سریع خط، به دستهبندی «سیلیکات سدیم» و در صورت نیاز به مقایسه فنی، به دستهبندی «سیلیکات پتاسیم» در وبسایت silicategostar.com سر بزنید. تیم فروش و فنی میتواند با توجه به مدول، جامدات و شرایط محیطی شما، گرید مناسب را پیشنهاد دهد و فرمول شروع را در اختیارتان بگذارد. تمرکز ما انتخاب بهینه و پایدار برای فرآیند شماست؛ نه صرفاً فروش یک محصول.

جمعبندی

«سیلیکات سدیم به عنوان بایندر در تولید قالب های ریختهگری دقیق» زمانی میدرخشد که سه اصل را رعایت کنید: کنترل شیمی (مدول/جامدات/pH)، کنترل فرآیند (ویسکوزیته/خشککردن/CO₂) و کنترل کیفیت دادهمحور. با تنظیم این سه محور، پوستهای با استحکام سبز بالا، نفوذپذیری کنترلشده و سطح تمامشده قابلپیشبینی خواهید داشت؛ درعینحال هزینهها و ریسک دوبارهکاری کاهش مییابد. اگر اکنون در حال انتخاب یا تغییر سیستم بایندر هستید، یک آزمایش میدانی کوچک با مستندسازی دقیق، بهترین راه است تا از مزایای سیلیکات سدیم بهرهبرداری کنید و محدودیتهای آن را بهدرستی مدیریت نمایید.

سوالات متداول

۱) آیا استفاده از CO₂ ضروری است؟

در بسیاری از خطوط، CO₂ برای تثبیت سریع استحکام سبز استفاده میشود. بدون CO₂ هم میتوان کار کرد، اما زمان خشککردن افزایش مییابد و ریسک اعوجاج بالا میرود.

۲) بهترین مدول برای کارگاه من کدام است؟

مدول 2.4–2.8 معمولاً نقطه شروع خوبی است. اگر سرعت گیرش کم است، مدول را کمی کاهش دهید یا شرایط CO₂/خشککردن را اصلاح کنید.

۳) چرا پوسته بعد از دیواکس ترک میخورد؟

رطوبت باقیمانده، رَمپ حرارتی خیلی تند، یا گازدهی بیشازحد CO₂ (تردی) عوامل رایجاند. خشککردن یکنواخت، کنترل CO₂ و برنامه حرارتی ملایم راهحلاند.

۴) چه زمانی از زیرکون استفاده کنم؟

برای لایه پرایم و سطح تمامشده برتر، زیرکون انتخاب اول است؛ بهویژه در آلیاژهای واکنشگر یا قطعات با جزئیات بسیار ظریف.

۵) تفاوت سیلیکات سدیم و پتاسیم چیست؟

هر دو بایندرهای سیلیکاتیاند؛ اما رفتار رطوبتی و برخی ویژگیهای ژل در سیلیکات پتاسیم کمی متفاوت است. در برخی اقلیمها یا آلیاژها پتاسیم عملکرد پایدارتری میدهد.

۶) چگونه ویسکوزیته را ثابت نگهدارم؟

دمای ثابت سالن، رقیقسازی مرحلهای با آب DI، همزدن یکنواخت و ثبت روزانه زمانجاریشدن (کاپ #4) کلید ثبات است.

۷) آیا «سیلیکات سدیم به عنوان بایندر در تولید قالب های ریختهگری دقیق» برای قطعات بزرگ مناسب است؟

برای قطعات بزرگ نیز ممکن است، اما کنترل خشککردن و تنشهای حرارتی سختتر است. از لایههای بیشتر با هر لایه نازکتر و رَمپهای حرارتی محافظهکارانه استفاده کنید.

۸) باقیمانده قلیایی پوسته مشکلی ایجاد میکند؟

اگر پخت نهایی ناکافی باشد، بله؛ میتواند روی سطح و واکنش با مذاب اثر بگذارد. پروفایل پخت را تکمیل کنید تا شبکه سیلیکایی تثبیت شود و نمکها دفع گردند.