همه چیز درباره پرایمر سیلیکاتی ضد خوردگی روی فولاد گالوانیزه

پرایمرها قلب نامرئی هر سیستم پوششیاند؛ اگر اشتباه انتخاب شوند، حتی بهترین رنگ نهایی هم بهسرعت میبازد. در محیطهای خورنده، وقتی زیرلایه «فولاد گالوانیزه» باشد، انتخاب هوشمندانهتر، پرایمر سیلیکاتی ضد خوردگی روی فولاد گالوانیزه است؛ پرایمرهایی با بایندر سیلیکاتی (سدیم یا پتاسیم) که چسبندگی پایداری به رویههای رویدار ایجاد میکنند، در برابر حرارت و مواد قلیایی مقاوماند و گذر زمان را بهتر از بسیاری از آلکیدها و اکریلیکهای معمولی تاب میآورند. در این مقاله، از مبانی علمی تا اجرا، از کنترل کیفیت تا بستهبندی فلهای، همهچیز را بهصورت دقیق، کاربردی و قابلاجرا مرور میکنیم تا انتخاب و استفادهی شما نهتنها امن، بلکه اقتصادی و پایدار باشد.

چرا سیلیکات روی گالوانیزه

فولاد گالوانیزه بهخاطر لایهی روی، سطحی فعال و براق دارد که با بسیاری از رزینهای آلی بهخوبی پیوند نمیگیرد. سیلیکاتسدیم ها بهدلیل ماهیت معدنی و قلیایی خود، با لایهی روی واکنشهای سطحی پایدار ایجاد میکنند و پیوندی «معدنی-معدنی» میسازند. نتیجه، چسبندگی بالاتر، مقاومت حرارتی بهتر و دوام بیشتر در سیکلهای تر و خشک است. بهویژه در فضاهای صنعتی، زیرساختهای انرژی، سازههای ساحلی و کارگاههایی که شستوشوی مکرر قلیایی انجام میشود، پرایمر سیلیکاتی ضد خوردگی روی فولاد گالوانیزه یک انتخاب حرفهای است.

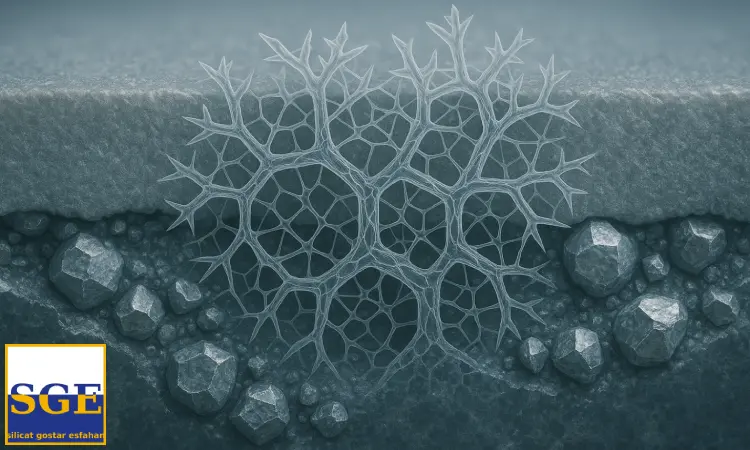

سازوکار بایندر سیلیکاتی

بایندرهای سیلیکاتی (سدیم یا پتاسیم) محلولهای قلیایی از سیلیکاتها هستند. این بایندرها پس از اعمال، با دیاکسیدکربن هوا و رطوبت واکنش میدهند و شبکهی سیلیکاتی نامحلول تشکیل میدهند. روی سطح گالوانیزه، این شبکه علاوهبر ایجاد یک لایهی پیوستهی معدنی، با لایهی روی برهمکنشهایی ایجاد میکند که از پوستهشدن زودهنگام جلوگیری میکند. بههمین دلیل، در پروژههایی که شوک حرارتی و سایش سبک وجود دارد، کارایی این پرایمرها چشمگیر است.

مزیتهای کلیدی کاربردی

-

چسبندگی قوی روی سطوح رویدار و گالوانیزه

-

مقاومت دمایی مناسب و افت خواص کمتر در گرما

-

پایداری در برابر محلولهای قلیایی و شستوشوهای صنعتی

-

نفوذپذیری بخار کنترلشده (کاهش تاولزدگی)

-

امکان لایهنهایی متنوع: اپوکسی، اکریلیک، پلیسیلوکسان (طبق راهنمای فنی محصول)

آمادهسازی سطح اصولی

چسبندگی عالی بدون «سطح آماده» فقط یک آرزوست. برای پرایمر سیلیکاتی ضد خوردگی روی فولاد گالوانیزه این نکات حیاتیاند:

-

چربیزدایی کامل

آلودگیهای روغنی، روانکنندههای رولفرمینگ و بقایای سیلیکون را با شویندههای مناسب یا بخارزداها حذف کنید. رد چربی حتی در حد میلیگرم، چسبندگی را میکُشد. -

حذف زنگ سفید و نمکها

زنگ سفید (White Rust) و رسوبات نمکی با شستوشوی فشارقوی آب شیرین و برسکاری سخت از بین بروند. خشککردن کامل ضروری است. -

سویپ بلاست کنترلشده

بهجای زبرسازی خشن، «Sweep Blast» ملایم با سایندهی غیرفلزی و فشار کنترلشده انجام دهید تا سطح «فعال اما سالم» ایجاد شود، نه آسیب به پوشش روی. هدف، ماتشدن یکنواخت و افزایش انرژی سطحی است. -

زدودن گرد و غبار

پس از بلاست، گرد را با دمش هوای خشک و تمیز کردن میکروفیبر حذف کنید. گرد معلق در لایهی تر، حباب و حفره میسازد.

ضخامت لایه و پوششدهی

ضخامت خشک طراحیشده (DFT) را از برگهی فنی محصول (TDS) بگیرید. برای بسیاری از پرایمرهای سیلیکاتی روی گالوانیزه، بازههای حدودی ۳۰ تا ۶۰ میکرون رایج است (بسته به فرمول و سیستم لایهنهایی). برای برآورد پوششدهی:

فرمول ساده پوششدهی (m²/L):

پوششدهی ≈ درصدحجمیجامدات(درصد حجمی جامدات (%) × 10درصدحجمیجامدات( ÷ DFT(µm)

مثال: اگر جامدات حجمی ۵۰٪ و DFT هدف ۶۰µm باشد:

پوششدهی ≈ (50×10)/60 ≈ 8.3 m²/L

این محاسبه برای برنامهریزی خرید، زمانبندی و مناقصهها بسیار کمککننده است.

شرایط اعمال و خشکشدن

-

دما و رطوبت: بسیاری از سیستمهای سیلیکاتی از رطوبت نسبی معتدل سود میبرند؛ دمای خیلی پایین یا خیلی بالا، یا RH نزدیک صفر، کیورینگ را کند یا ناقص میکند.

-

نقطه شبنم: دمای سطح باید حداقل ۳°C بالاتر از نقطه شبنم باشد تا از میعان جلوگیری شود.

-

تهویه: در فضاهای بسته، تهویهی پیوسته برای خروج بخارات و ورود CO₂ تازه ضروری است.

-

زمان لایهرویی: پنجرهی اعمال رنگ میانی/نهایی را طبق TDS رعایت کنید. تاخیر زیاد ممکن است آلودگی سطحی ایجاد کند و نیاز به زبرسازی سبک قبل از لایهی بعدی باشد.

سازگاری با لایهنهایی

پرایمر سیلیکاتی ضد خوردگی روی فولاد گالوانیزه، معمولاً با لایههای نهایی اپوکسی، اکریلیک صنعتی و پلیسیلوکسان همخوان است. نکات کلیدی:

-

اگر لایهنهایی «آلی ضخیم» است، اطمینان از کیور کامل پرایمر و تمیزکاری سطح قبل از لایهرویی حیاتی است.

-

در پروژههای خورندگی شدید، سیستمهای دو یا سهلایه (پرایمر سیلیکاتی + میانی اپوکسی + نهایی پلییورتان/پلیسیلوکسان) دوام بیشتری میدهند.

-

هرگز بدون تطبیق با TDS، رزینهای ناهماهنگ را ترکیب نکنید؛ ناسازگاری شیمیایی میتواند «Delamination» ایجاد کند.

سدیم یا پتاسیم؛ کدام بهتر است

-

سیلیکات سدیم: اقتصادیتر، قلیاییتر، متداول برای سازههای عمومی و صنعتی.

-

سیلیکات پتاسیم: در برخی فرمولها پایداری لایه و مقاومت هواخوری بهتری گزارش میشود، بهخصوص در پوششهای معدنی تزئینی-عملکردی.

انتخاب نهایی به هدف پروژه، اقلیم، لایهنهایی و بودجه بستگی دارد. خوشبختانه هر دو خانواده برای ساخت پرایمر سیلیکاتی ضد خوردگی روی فولاد گالوانیزه پایههای معتبریاند.

خطاهای پرتکرار اجرایی

-

اعمال روی سطح سرد و نزدیک نقطه شبنم

-

رقیقسازی بیش از حد و افت DFT واقعی

-

بیتوجهی به سویپ بلاست و بسندهکردن به «صرفاً تمیز»

-

لایهرویی دیرهنگام بدون زبرسازی سبک

-

نادیدهگرفتن تهویه در فضاهای بسته و کیور ناقص

کنترل کیفیت و آزمونها

-

ضخامتسنجی مغناطیسی: چند نقطه در هر مترمربع برای میانگینگیری.

-

آزمون خراش/چسبندگی (Cross-Cut): طبق ISO 2409 یا معادل؛ درجهبندی را ثبت کنید.

-

بازرسی حفره و عیب ظاهری: نور مایل، عیوب را بهتر نشان میدهد.

-

ثبت شرایط محیطی: دمای هوا/سطح، RH و نقطه شبنم در «لاگ اجرایی» ذخیره شود.

نگهداری، ایمنی و دوام

-

سیلیکاتها قلیاییاند؛ دستکش، عینک و ماسک پاشش ضروری است.

-

از تماس با شیشه و آلومینیوم خامِ حساس خودداری شود.

-

درزگیری بستهها و جلوگیری از تبخیر آب یا جذب CO₂ پیش از مصرف مهم است.

-

پس از اجرا، برنامه بازدیدهای دورهای (مثلاً ششماهه) برای ثبت عیوب موضعی و لکهگیری داشته باشید.

بستهبندی صنعتی و فله

در پروژههای متوسط تا بزرگ، مدیریت تأمین و لجستیک تقریباً بهاندازهی انتخاب فرمول مهم است. برای پرایمرهای سیلیکاتی:

-

بشکهی ۲۰۰ لیتری: انتخاب معمول کارگاهها با مصرف میانمدت.

-

تانک IBC (حدود ۱۰۰۰ لیتر): مناسب برای پروژههای پیوسته با مصرف بالا و کاهش ضایعات بستهبندی.

-

فله (Bulk): برای خطوط تولید یا پروژههای خیلی بزرگ؛ نیازمند هماهنگی تخلیه، پمپهای سازگار و کنترل کیفیت در محل.

-

شرایط انبارش: محیط سرپوشیده، دمای معتدل، جلوگیری از یخزدگی/گرمای شدید و دور از CO₂ مستقیم.

-

همگنسازی پیش از مصرف: همزدن آرام کافی است؛ از ایجاد کف شدید پرهیز شود.

برآورد اقتصادی پروژه

برای برآورد واقعبینانه:

-

متراژ مفید × ضریب پرت (معمولاً ۱۰–۱۵٪ بسته به پیچیدگی)

-

پوششدهی واقعی از فرمول بالا (با DFT هدف)

-

هزینه دستمزد اعمال، تجهیزات پاشش/غلتک، مصرف حلال شستوشو

-

هزینه آمادهسازی سطح (چربیزدایی، سویپ بلاست)

-

ذخیرهی بودجه برای لکهگیری و تعمیرات دورهای

این رویکرد باعث میشود «هزینهی چرخه عمر» سیستم پوششی بهینه شود، نه فقط «قیمت هر لیتر».

چکلیست اجرای سریع

-

سطح گالوانیزه: تمیز، بدون زنگ سفید، سویپ بلاست سبک

-

نقطه شبنم: فاصله ایمن ≥ ۳°C

-

اختلاط و ویسکوزیته: طبق TDS

-

DFT هدف: اندازهگیری و ثبت بعد از هر نوبت

-

تهویه و زمان لایهرویی: کنترل و مستندسازی

-

آزمون چسبندگی: نمونهگیری تصادفی و ثبت نتایج

همافزایی با رنگ نهایی

اگر به ظاهر یکنواخت و مقاومت UV بالاتر نیاز دارید، از یک لایهنهایی سازگار استفاده کنید. برای محیطهای خورندهی C3–C5، ترکیب «پرایمر سیلیکاتی ضد خوردگی روی فولاد گالوانیزه» با «اپوکسی میانی» و «پلیسیلوکسان یا پلییورتان نهایی» یک نسخهی سختجان است. برای محیطهای داخلی خشک، پرایمر بهتنهایی (با DFT مناسب) میتواند کافی باشد، اما همیشه با کارفرما و TDS تطبیق دهید.

جمعبندی کاربردی

وقتی زیرلایه شما گالوانیزه است و دوام واقعی میخواهید، پرایمرهای سیلیکاتی انتخابی حرفهای و هوشمندانهاند. آنها چسبندگی معدنی پایدار، مقاومت شیمیایی خوب و رفتار مطمئن در سیکلهای حرارتی ارائه میکنند. با آمادهسازی سطح اصولی، کنترل شرایط محیطی و تبعیت از TDS، پرایمر سیلیکاتی ضد خوردگی روی فولاد گالوانیزه هزینهی چرخه عمر پوشش را کاهش میدهد و خیال شما را از نگهداریهای پرهزینه راحت میکند.

برای انتخاب بایندر مناسب و تهیه مواد اولیه باکیفیت، پیشنهاد میکنیم از دستهبندیهای مرتبط در SilicateGostar بازدید کنید:

-

سیلیکات سدیم (مایع و جامد): گزینهای اقتصادی و پرمصرف برای فرمولاسیون و بهینهسازی پرایمرهای سیلیکاتی صنعتی.

-

سیلیکات پتاسیم: انتخابی حرفهای برای پروژههایی که پایداری لایه و هواخوری مهمتر است.

از طریق وبسایت: https://silicategostar.com/ به بخش محصولات بروید و زیرشاخههای «سیلیکات سدیم» یا «سیلیکات پتاسیم» را بررسی کنید. تیم فنی میتواند باتوجه به DFT هدف، شرایط محیطی و نوع لایهنهایی، فرمول بهینه را پیشنهاد دهد.

سوالات متداول

- پرایمر سیلیکاتی دقیقاً چیست؟

پرایمری با بایندر معدنی (سدیم/پتاسیم سیلیکات) که پس از اعمال، شبکهی سیلیکاتی نامحلول تشکیل میدهد و روی زیرلایههای رویدار مثل گالوانیزه، چسبندگی و دوام بالایی ارائه میکند. - آیا روی گالوانیزه تازه هم جواب میدهد؟

بله، ولی آمادهسازی سطح اهمیت حیاتی دارد. چربیزدایی کامل و «سویپ بلاست» ملایم برای فعالسازی سطح پیشنهاد میشود. وجود زنگ سفید یا لایههای پاسیو مانع چسبندگی است. - چه ضخامت خشکی پیشنهاد میشود؟

بسته به محصول، معمولاً ۳۰–۶۰ میکرون. مقدار دقیق را از TDS همان محصول بگیرید و با ضخامتسنج کنترل کنید. - چه رنگهای نهایی سازگارند؟

اغلب اپوکسیها، اکریلیکهای صنعتی و پلیسیلوکسانها سازگارند؛ اما همیشه با TDS سازنده تطبیق دهید و زمان لایهرویی را رعایت کنید. - در رطوبت پایین مشکل پیش میآید؟

ممکن است کیورینگ کند یا ناقص شود؛ تهویه و رطوبت نسبی مناسب به تشکیل شبکهی سیلیکاتی کمک میکند. - برای پروژههای بزرگ، چه بستهبندی توصیه میشود؟

برای مصرفهای بالا، IBC و حتی تأمین فله مناسباند؛ هزینهی لجستیک پایینتر و پایداری تأمین بهتری میدهند. انبارش در دمای معتدل و دور از CO₂ مستقیم مهم است. - چطور پوششدهی را حساب کنم؟

پوششدهی تقریبی = جامداتحجمی(جامدات حجمی (%)×10جامداتحجمی( ÷ DFT(µm). مثال: ۵۰٪ جامدات و ۶۰µm → حدود 8.3 مترمربع بر لیتر. - اگر پرایمر دیر لایهرویی شد چه کنم؟

پیش از اعمال رنگ بعدی، یک زبرسازی سبک و تمیزکاری انجام دهید تا چسبندگی بینلایهای تضمین شود. - آیا برای محیطهای خیلی خورنده کافی است؟

بهتنهایی نه؛ معمولاً بهعنوان لایهی اولِ یک سیستم چندلایه (با میانی اپوکسی و نهایی مقاوم) استفاده میشود تا کلاس خورندگی بالا پوشش داده شود. - خطرات ایمنی خاصی دارد؟

قلیایی است؛ از تماس با پوست و چشم جلوگیری کنید، تجهیزات حفاظت فردی استفاده کنید و در فضاهای بسته تهویه کافی برقرار کنید.