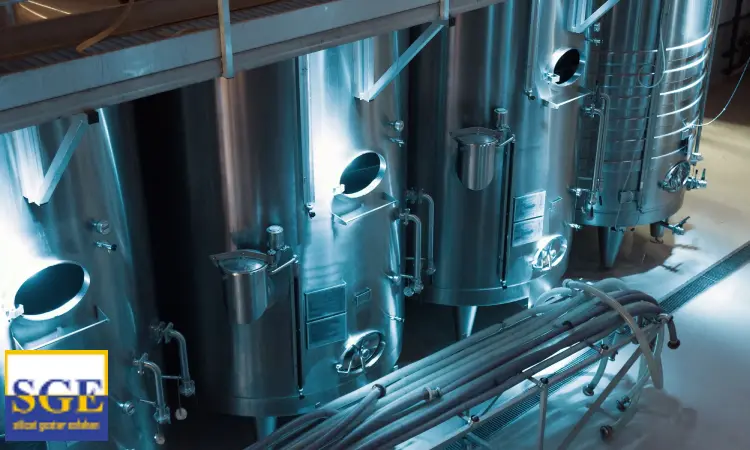

در صنایع مختلف، تمیزی و سلامت تجهیزات و مخازن اهمیت بسزایی دارد؛ چراکه آلودگیهای ناشی از ترکیبات مختلف نهتنها موجب کاهش راندمان فرآیند میشوند، بلکه در برخی موارد میتوانند خطرات ایمنی و بهداشتی جدی را نیز بهدنبال داشته باشند. از جمله رایجترین آلودگیهای صنعتی میتوان به آلودگیهای سیلیکاتی اشاره کرد که در اثر تشکیل و رسوب سیلیکا (Silica) و ترکیبات سیلیکاتی روی سطوح داخلی و خارجی تجهیزات و مخازن ایجاد میشوند.

آموزش رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی

در این مقاله قصد داریم بهطور جامع به موضوع رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی بپردازیم. ابتدا مفهوم سیلیکات و منشا آن را بررسی کرده، سپس علل تشکیل این آلودگی را توضیح میدهیم. در ادامه، روشهای مرسوم برای پاکسازی و همچنین نکات ایمنی و کاربردی مرتبط را بیان خواهیم کرد. همچنین در انتها برای جمعبندی نهایی، نکات کلیدی این مقاله را مرور کرده و به پرسشهای متداول پیرامون این موضوع پاسخ خواهیم داد.

سیلیکات چیست؟

سیلیکاتها ترکیباتی مبتنی بر سیلیسیم (Si) هستند که در ساختار آنها اکسیژن و دیگر عناصر نظیر سدیم(سیلیکات سدیم)، پتاسیم، کلسیم و منیزیم بهصورت یونی یا مولکولی حضور دارند. مشهورترین شکل سیلیکات در صنایع، سیلیکا (SiO₂) است که بهطور طبیعی در شن، کوارتز و مواد معدنی مشابه یافت میشود.

در صنایع مختلف، سیلیکا و ترکیبات سیلیکاتی ممکن است بهدلیل واکنشهای شیمیایی، حضور آبهای سخت یا مواد اولیه و خوراک ورودی دچار رسوب و تجمع بر سطح تجهیزات و مخازن شوند. تشکیل این رسوبات سیلیکاتی، بهتدریج میتواند عملکرد و عمر مفید تجهیزات را کاهش دهد و در صورت پیشرفت، خسارات مالی و حتی خطرات ایمنی ایجاد کند. ازاینرو، رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی امری حیاتی و ضروری است.

علل و عوامل تشکیل آلودگی سیلیکاتی

عوامل متعددی در ایجاد رسوبات سیلیکاتی نقش دارند که در ادامه به برخی از آنها اشاره میکنیم:

- سختی آب: حضور یونهای کلسیم، منیزیم و سیلیکا در آبهای سخت، شرایط را برای تشکیل رسوبات سیلیکاتی روی سطوح داخلی لولهها، بویلرها و مخازن فراهم میسازد.

- دمای بالا: هرچه دمای آب یا محلول فرایندی بالاتر باشد، تمایل به تشکیل رسوبات سیلیکاتی نیز بیشتر میشود. دمای بالا اغلب حلالیت سیلیکا را کاهش داده و باعث تهنشینی آن میشود.

- pH نامناسب: در محیطهای قلیایی، یونهای سیلیسی تمایل بیشتری به تشکیل رسوبات دارند. تنظیم pH یکی از راهکارهای اصلی در جلوگیری از تشکیل سیلیکات است.

- عدم تصفیه مناسب آب ورودی: اگر واحدهای پیشتصفیه آب بهدرستی عمل نکنند یا سامانههای اسمز معکوس و سختیگیرها دچار مشکل باشند، میزان سیلیکا در ورودی افزایش یافته و بهدنبال آن، آلودگی سیلیکاتی تشدید میشود.

- محصولات جانبی واکنشهای شیمیایی: در برخی فرایندهای شیمیایی، واکنش بین سیلیکاتها و سایر یونها میتواند زمینهساز رسوبگذاری بیشتر باشد.

خطرات و پیامدهای وجود آلودگی سیلیکاتی در تجهیزات و مخازن صنعتی

- کاهش راندمان حرارتی: تشکیل رسوبات سیلیکاتی روی سطوح انتقال حرارت، مانع از انتقال مؤثر گرما شده و راندمان تجهیزات حرارتی مانند مبدلهای حرارتی و بویلرها را کاهش میدهد.

- افزایش مصرف انرژی: تجمع رسوبات سیلیکاتی معمولاً باعث افزایش مقاومت حرارتی میشود. در نتیجه، برای رسیدن به سطح حرارت مطلوب، انرژی بیشتری مصرف میگردد.

- اختلال در فرآیندهای شیمیایی: در صنایعی مانند پتروشیمی، نفت و گاز و داروسازی، تجمع سیلیکات در راکتورها و خطوط انتقال، موجب کاهش کیفیت محصول نهایی و برهمخوردن تعادل واکنشها میشود.

- خطر انسداد و خوردگی: رسوب سیلیکات میتواند در درازمدت به مسدود شدن لولهها و تنگ شدن مسیر جریان منجر شود. همچنین ترکیب رسوبات سیلیکاتی با دیگر یونها میتواند خوردگی سطوح فلزی را تسریع کند.

- هزینههای نگهداری و تعمیرات: اگر رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی بهموقع انجام نشود، ممکن است هزینههای هنگفتی برای تعویض قطعات فرسوده یا تعطیلی خط تولید تحمیل شود.

روشهای رایج برای رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی

در صنایع مختلف، راهکارهای گوناگونی برای رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی وجود دارد که بسته به نوع سیستم، میزان آلودگی و ساختار تجهیزات انتخاب میشوند. روشهای زیر از جمله پرکاربردترینها بهشمار میروند:

1. روشهای مکانیکی

- سایش دستی و برسی: در مواقعی که رسوبات بهصورت موقت و در سطح محدود ایجاد میشوند، میتوان با استفاده از برسهای فلزی یا نیمهسخت و ابزارهای سایشی، اقدام به پاکسازی نمود.

- واترجت و جتآب پرفشار: برای رسوبات ضخیمتر و سطوحی که دسترسی دشواری دارند، استفاده از پمپهای فشار قوی میتواند راهحل مطلوبی باشد. در این روش، رسوبات با نیروی ضربهای آب جدا میشوند.

2. روشهای شیمیایی

- استفاده از شویندههای اسیدی: محلولهای اسیدی متناسب با جنس آلیاژ تجهیزات و نوع رسوبات انتخاب شده و بهصورت درجا (CIP) یا غوطهوری بهکار میروند. اسیدهایی مانند کلریدریک، فسفریک، سولفامیک یا سیتریک بسته به شرایط و حساسیت قطعات استفاده میشوند.

- استفاده از شویندههای قلیایی: در برخی شرایط، ابتدا از شویندههای قلیایی برای خنثی کردن برخی ترکیبات و شکست اولیه رسوبات استفاده کرده و پس از آن، یک مرحله شوینده اسیدی برای رفع نهایی کاربرد دارد.

- عاملهای شلاتهکننده: این مواد، با تشکیل کمپلکسهای محلول، میتوانند رسوبات سیلیکاتی را بهصورت محلول درآورند. شلاتهکنندهها در برخی فرمولاسیونهای اختصاصی محصولات ضدرسوب وجود دارند.

3. روشهای الکترونیکی

- تجهیزات ضد رسوب الکترونیکی: این دستگاهها با ایجاد میدان الکترو مغناطیسی یا الکترواستاتیک کنترلشده، مانع از تشکیل کریستالهای سخت سیلیکاتی میشوند. هرچند که این روش اغلب جنبهی پیشگیرانه دارد و در پاکسازی رسوبات انباشتهشده، تاثیر مستقیم کمتری دارد.

راهکارهای پیشگیرانه برای جلوگیری از ایجاد مجدد آلودگی سیلیکاتی

اگرچه رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی مهم است، اما جلوگیری از تشکیل مجدد رسوبات نیز اهمیت کمتری ندارد. موارد زیر به پیشگیری از ایجاد آلودگی سیلیکاتی کمک میکنند:

- کنترل pH: حفظ pH آب یا سیال در محدودهی بهینه میتواند رشد کریستالهای سیلیکات را محدود کند.

- فیلتراسیون مناسب: بهکارگیری فیلترهای کارآمد مکانیکی یا فیلترهای دقیق (Microfiltration/Ultrafiltration) پیش از ورود آب به سیستم، از ورود ذرات سیلیکا میکاهد.

- سختیگیری و استفاده از رزینهای تعویض یونی: رزینهای خاص میتوانند غلظت یونهای مسبب رسوب نظیر کلسیم و منیزیم را کم کرده و درنتیجه، تشکیل رسوبات سیلیکاتی را کاهش دهند.

- کنترل دما: تنظیم دمای فرایند و طراحی صحیح مبدلهای حرارتی برای کاهش احتمال تشکیل رسوبات ضروری است.

- بازرسی و نگهداری دورهای: انجام منظم بازرسیهای فنی و شستشوی پیشگیرانه (Preventive Maintenance) موجب میشود رسوب تشکیلشده در مراحل اولیه پاکسازی شود.

انتخاب مواد شیمیایی مناسب برای رفع آلودگی سیلیکاتی

یکی از مهمترین مراحل در رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی، انتخاب صحیح مادهی شیمیایی یا شوینده متناسب با جنس تجهیزات و مقدار و نوع رسوبات موجود است. مهمترین نکاتی که در این زمینه باید مدنظر قرار دهید عبارتاند از:

- سازگاری با جنس قطعات: پیش از خرید و استفاده از مواد شیمیایی، حتما جنس تجهیزات و حساسیت آنها نسبت به خورندگی اسید یا باز را بررسی کنید.

- غلظت ماده فعال: غلظت شوینده یا اسید مورد استفاده نباید بیش از حد بالا باشد تا باعث آسیب به تجهیزات نشود. همچنین غلظت خیلی پایین نیز تأثیر لازم را در انحلال رسوبات نخواهد داشت.

- زمان تماس و دما: درصورت استفاده از روشهای غوطهوری یا شستشوی درجا (CIP)، باید مدت زمان تماس با سطح آلوده و دمای بهینه را رعایت کنید تا بیشترین بازدهی حاصل شود.

- تهویه و الزامات ایمنی: بسیاری از ترکیبات شیمیایی هنگام واکنش با رسوبات، بخارات یا گازهای سمی تولید میکنند. لذا باید سیستم تهویهی مناسب و دستورالعملهای ایمنی رعایت شوند.

مراحل اجرایی فرآیند رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی

در ادامه، به شکل قدمبهقدم نحوهی اجرای یک فرایند رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی را شرح میدهیم:

- آنالیز اولیه

- بررسی نوع و جنس تجهیزات.

- نمونهبرداری از رسوبات برای تشخیص دقیق ترکیب شیمیایی و میزان سیلیکا.

- اندازهگیری pH و تعیین شرایط فرآیندی موجود.

- برنامهریزی و انتخاب روش

- انتخاب روش مکانیکی، شیمیایی یا ترکیبی بر اساس میزان و نوع رسوب.

- تعیین زمان موردنیاز برای فرایند شستشو و مقدار ماده شوینده.

- تخلیه و ایمنی

- خاموش کردن تجهیزات و اطمینان از فشار صفر یا کم بودن فشار در مخازن.

- رعایت الزامات ایمنی مانند استفاده از دستکش، عینک محافظ، لباس مناسب و ایجاد تهویهی کافی.

- تمیزکاری اولیه

- استفاده از روشهای مکانیکی یا جریان آب پرفشار برای برداشت رسوبات سطحی و لایههای قابل دسترس.

- اعمال شوینده

- در صورت استفاده از روشهای شیمیایی، تزریق محلول شوینده اسیدی یا قلیایی با غلظت کنترلشده.

- در فرایند CIP، سیرکوله کردن محلول در مدار بهصورت مداوم تا حذف کامل آلودگی سیلیکاتی.

- شستشو و خنثیسازی

- پس از تکمیل زمان واکنش، باقیمانده محلول شوینده را تخلیه و سیستم را با آب تمیز شستشو دهید.

- در صورت نیاز، با محلول قلیایی یا اسیدی ضعیف عمل خنثیسازی صورت گیرد.

- بازرسی نهایی

- بازبینی سطوح و انجام نمونهبرداری مجدد برای اطمینان از رفع کامل سیلیکاتها.

- در صورت نیاز، تکرار مراحل شستشو تا رسیدن به سطح مطلوب تمیزی.

- راهاندازی مجدد

- پس از اطمینان از تمیز بودن کامل تجهیزات و مخازن، خط تولید یا فرآیند را مجدداً راهاندازی کنید.

نکات ایمنی در رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی

- استفاده از تجهیزات حفاظت فردی (PPE): شامل دستکش مقاوم شیمیایی، عینک ایمنی، لباس کار مناسب و در صورت لزوم ماسک تنفسی.

- تهویه کافی: بهخصوص هنگام استفاده از شویندههای اسیدی و قلیایی قوی، بخارات خورنده ممکن است آزاد شوند. نصب فن و سیستم مکش مناسب ضروری است.

- جلوگیری از ترکیب اشتباه مواد شیمیایی: هرگز مواد اسیدی و قلیایی را بهصورت همزمان یا ناخواسته با هم ترکیب نکنید؛ چراکه واکنشهای شدید و گازهای سمی میتوانند رخ دهند.

- آموزش کارکنان: پیش از شروع عملیات، مطمئن شوید تمام افرادی که درگیر فرآیند هستند، آموزشهای لازم درباره روش کار و نکات ایمنی را دیدهاند.

- کنترل و پایش: در طول فرآیند شستشو، مقدار pH، دما و فشار باید کنترل شود تا از وقوع هرگونه حادثهی ناخواسته جلوگیری گردد.

جمعبندی درباره رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی

رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی از جمله مراحل حساس و مهم در حفظ راندمان و ایمنی خطوط تولید بهشمار میرود. با شناسایی عوامل مؤثر در تشکیل رسوبات سیلیکاتی، بهکارگیری روشهای مکانیکی و شیمیایی مناسب، رعایت نکات ایمنی و استفاده از محصولات تخصصی و باکیفیت میتوان تا حد زیادی از عوارض ناگوار این آلودگی جلوگیری کرد. همچنین با انجام بازرسیهای دورهای و اقدامهای پیشگیرانه نظیر کنترل سختی آب، تنظیم pH و فیلتراسیونهای دقیق، میتوان عمر مفید تجهیزات و مخازن را افزایش داده و از توقفهای ناگهانی تولید جلوگیری نمود.

سوالات متداول (FAQ)

- آیا رسوبات سیلیکاتی تنها در صنایع آب و فاضلاب ایجاد میشوند؟

خیر. رسوبات سیلیکاتی میتوانند در صنایع مختلفی از جمله نفت و گاز، پتروشیمی، نیروگاهها، صنایع غذایی و صنایع دارویی نیز تشکیل شوند. هر جا که سیلیکا یا ترکیبات سیلیکاتی در سیال وجود داشته باشد و شرایط دمایی و pH برای رسوبگذاری فراهم باشد، امکان تشکیل آلودگی سیلیکاتی وجود دارد. - بهترین زمان برای اجرای عملیات رفع آلودگی سیلیکاتی از تجهیزات و مخازن صنعتی چه موقع است؟

زمانبندی بستگی به نوع صنعت و شرایط عملیاتی دارد. عموماً در توقفهای برنامهریزیشده (Shutdown) یا هنگام بازرسی دورهای، این عملیات انجام میشود. مهم است که بهمحض مشاهدهی علائم تشکیل رسوب، قبل از حاد شدن مشکل، اقدامهای پاکسازی صورت گیرد. - آیا استفاده از مواد اسیدی قوی، به تجهیزات آسیب نمیرساند؟

اگر محصول شیمیایی بهدرستی انتخاب شود و دستورالعملهای فنی (نظیر غلظت مناسب، زمان تماس و روش خنثیسازی) رعایت گردد، آسیبی به تجهیزات وارد نخواهد شد. با این حال، در صورت استفادهی نادرست از اسیدها، خطر خوردگی و آسیبدیدگی وجود دارد. - چطور میتوانیم از تشکیل مجدد آلودگی سیلیکاتی جلوگیری کنیم؟

مهمترین اقدامات پیشگیرانه شامل پایش دائمی سختی آب، کنترل pH، استفاده از رزینهای تعویض یونی، نگهداری و تمیزکاری دورهای و اعمال روشهای فیلتراسیون مناسب است. همچنین استفاده از تجهیزات ضد رسوب الکترونیکی برای برخی کاربردهای خاص میتواند مؤثر باشد. - آیا روش مکانیکی بهتنهایی برای پاکسازی رسوبات سیلیکاتی کافی است؟

بستگی به درجهی رسوب دارد. اگر رسوبات نازک و غیرچسبنده باشند، ممکن است روش مکانیکی جوابگو باشد. اما در صورت تجمع و سخت شدن رسوبات، استفاده از شویندههای شیمیایی تخصصی لازم است تا پاکسازی کامل صورت گیرد. - آیا محصولات سیلیکات گستر برای همهی صنایع قابل استفاده هستند؟

بله، این شرکت محصولات تخصصی متنوعی را عرضه کرده که با توجه به نیاز صنعت، نوع تجهیزات و مشخصات فنی، میتوان راهکار مناسب را از میان آنها انتخاب نمود. برای دریافت مشاورهی فنی، میتوانید با کارشناسان سیلیکات گستر تماس بگیرید. - استفاده از شوینده تخصصی پاککننده رسوبات سیلیکاتی چقدر زمان میبرد؟

زمان دقیق بستگی به میزان رسوب و ظرفیت مخزن یا تجهیزات دارد. عموماً با استفاده از محصولات تخصصی، مدت زمان پاکسازی به مراتب کوتاهتر از روشهای سنتی است. در بسیاری از موارد با یک شستشوی دورهای کوتاه، شاهد نتایج مطلوب خواهیم بود. - آیا میتوان همزمان با روشهای ضد رسوب الکترونیکی، از مواد شیمیایی پیشگیرانه نیز استفاده کرد؟

بله، بسیاری از صنایع بهصورت ترکیبی از تکنولوژیهای فیزیکی (مانند تجهیزات ضدرسوب الکترونیکی) و شیمیایی (مواد ضد رسوب و تنظیم pH) بهره میبرند تا ریسک تشکیل رسوبات سیلیکاتی به حداقل برسد.