بهترین رزین مقاوم در برابر شعله

اگر در پروژهای صنعتی، ساختمانی یا پوششی با آتشگیری مواد دستوپنجه نرم میکنید، احتمالا عبارت رزین مقاوم در برابر شعله را بارها شنیدهاید. این عبارت فقط یک شعار نیست؛ یک استراتژی مهندسی است که به کمک آن، سطح یا ماده پایه در برابر شعله، انتقال حرارت و تولید دود، رفتار ایمنتری از خود نشان میدهد. در این میان، سیلیکات سدیم یکی از قدیمیترین و در عین حال مدرنترین راهحلها برای ساختن رزین مقاوم در برابر شعله بهشمار میرود؛ راهحلی ارزان، پایدار، بدون هالوژن و دوستدار محیطزیست که میتواند جایگزین یا مکمل سیستمهای آلی باشد. در این راهنمای کاربردی، از صفر تا صد ساختار، فرمولاسیون، انتخاب گرید، اجرا، آزمون و عیبیابی را پوشش میدهیم تا بتوانید با تکیه بر سیلیکات سدیم، یک رزین مقاوم در برابر شعله حرفهای و قابل اتکا ایجاد کنید.

چرا سیلیکات سدیم برای ساخت رزین مقاوم در برابر شعله معنا دارد؟

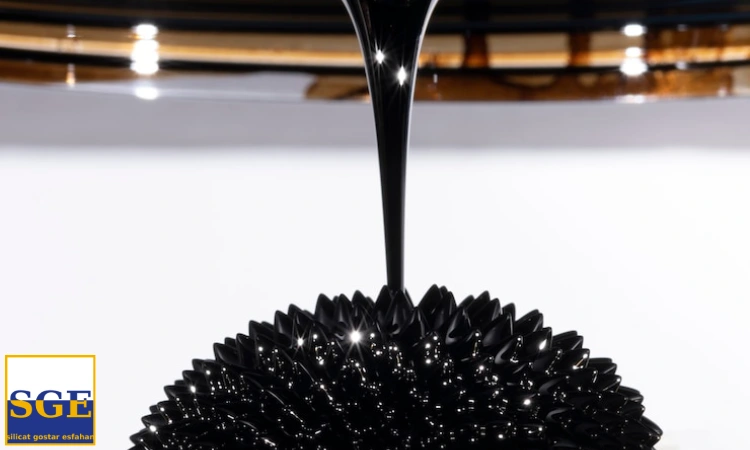

سیلیکات سدیم یک بایندر معدنی با pH قلیایی و شبکه شیشهمانند است که پس از خشک شدن، لایهای غیرآلی و پایدار تشکیل میدهد. وقتی این بایندر در کنار پرکنندهها و افزودنیهای درست استفاده شود، به سه علت کلیدی، پایهای محکم برای رزین مقاوم در برابر شعله ایجاد میکند:

-

سد اکسیژن و حرارت

لایه سیلیکاتی پس از پخت، یک فیلم معدنی با نفوذپذیری کم به اکسیژن میسازد. این سد فیزیکی سرعت سوختن را کم میکند و به کاهش نرخ پیشروی شعله کمک میکند. همین سازوکار هسته اولیه بسیاری از پوششهای رزین مقاوم در برابر شعله معدنی است. -

تشکیل زغال شیشهای و کربونیزاسیون کنترلشده

در دماهای بالا، ماتریس سیلیکات سدیم میتواند با پرکنندههای فسفری یا نیتروژنی و افزودنیهای خاص، یک لایه کربنی–شیشهای ایجاد کند. این لایه متورمشونده، انرژی حرارتی را جذب و مسیر شعله را منحرف میکند. نتیجه، افزایش زمان فرار و کاهش آسیب است؛ چیزی که از یک رزین مقاوم در برابر شعله انتظار داریم. -

مهار دود و هالوژنفری بودن

ترکیبات سیلیکاتی فاقد هالوژناند و بهطور طبیعی دود خورنده و اسیدی تولید نمیکنند. برای محیطهای داخلی، تونلها، سولهها یا فضاهایی با تجمع انسان، این ویژگی بهاندازه خود مقاومت در برابر شعله اهمیت دارد و دلیل دیگری برای انتخاب رزین مقاوم در برابر شعله با پایه سیلیکات سدیم است.

کجاها به رزین مقاوم در برابر شعله مبتنی بر سیلیکات سدیم نیاز دارید؟

پاسخ کوتاه: هر جا که باید گسترش شعله، تولید دود و انتقال حرارت را آهسته کنید. چند سناریوی پرکاربرد:

-

پوشش ضدحریق سازههای فلزی سبک و سنگین

-

آستریهای معدنی روی بتن، گچ و مصالح سلولی

-

اشباع چوب و MDF برای کاهش شعلهوری اولیه

-

پوشش داخلی کانالها، اتاقکهای برق و تابلوها

-

رنگهای متورمشونده پایه معدنی در فضاهای صنعتی

-

ملاتها و درزگیرهای مقاوم در برابر شعله اطراف عبور کابل و لوله

در هر سناریو، یک رزین مقاوم در برابر شعله با سیلیکات سدیم بهتنهایی کافی نیست؛ باید با پرکنندهها، افزودنیها و فرایند درست همراه شود تا به عملکرد تکرارپذیر برسید.

انتخاب گرید: مایع، جامد یا پودری؟ نسبت مولی و جامد کل

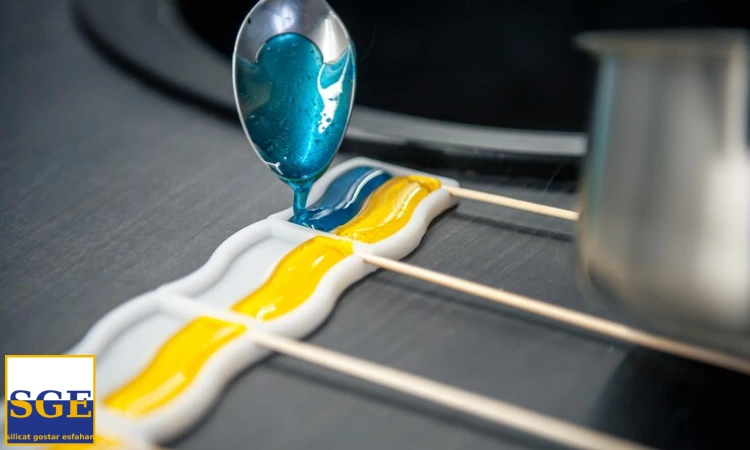

اولین تصمیم مهم، انتخاب گرید مناسب سیلیکات سدیم است. دو شاخص کلیدی:

-

نسبت مولی SiO2/Na2O (مولاریته شیشه)

نسبتهای بالاتر عموماً فیلم سختتر و مقاومت شیمیایی بهتری میدهند اما زمان خشکشدن و شکنندگی بالاتر میشود. برای پوششهای رزین مقاوم در برابر شعله روی سطوح معدنی، نسبتهای متوسط تا بالاتر مناسب است. -

درصد جامد کل و ویسکوزیته

برای آستریها و رنگها، سیلیکات سدیم مایع با جامد متوسط تا بالا کنترل فرمولاسیون را آسان میکند. برای ملاتها و درزگیرها، میتوانید از جامد بالاتر و پودر سیلیکات سدیم استفاده کنید تا آب آزاد کم شود و جمعشدگی کاهش یابد.

انتخاب درست این دو، نصف راه ساخت یک رزین مقاوم در برابر شعله پایدار است.

فرمولاسیون پایه: بلوکهای سازندهای که واقعاً کار میکنند

برای تبدیل سیلیکات سدیم به یک رزین مقاوم در برابر شعله، به چهار خانواده افزودنی نیاز داریم:

-

سیستم چسبندگی و اصلاحگر سطح

سیلانها، فسفاتهای روی یا آلومینیوم و اصلاحگرهای قلیایی کمک میکنند فیلم سیلیکاتی به زیرلایههای فلزی، بتنی یا چوبی بچسبد. نتیجه، فیلمی که زیر حرارت ورقه نمیشود. -

پرکنندههای معدنی خاموشکننده

ATH (هیدرات آلومینا)، MDH (هیدروکسید منیزیم)، میکا، تالک و ورمیکولیت هم گرما را جذب میکنند، هم آب تبلور آزاد میکنند و هم لایهای فیزیکی برای کندکردن شعله میسازند. این خانواده ستون فقرات رزین مقاوم در برابر شعله معدنی است. -

سیستم انتومسنت

برای پوششهای متورمشونده، ترکیبی از منبع اسید (مثل فسفاتها)، منبع کربن (پلیالها یا قندهای اصلاحشده) و منبع گاز (نیتروژندارها) در کنار سیلیکات سدیم، لایهای اسفنجی–شیشهای تولید میکند که مانند سپر جلوی انتقال حرارت میایستد. -

کنترل رئولوژی و رطوبت

صمغهای معدنی مقاوم به قلیا، بنتونیت سدیمی فعال، سیلیکاهای دودزا و ضدکفهای سازگار با قلیا برای کنترل جریان، شره نکردن و خروج حبابها ضروریاند.

سه دستورالعمل نمونه برای شروع

این فرمولها نقطه آغازند؛ بسته به گرید مواد و شرایط محیطی، درصدها را با آزمون کوچک اصلاح کنید.

دستور ۱: آستری معدنی روی بتن (فیلم نازک، اقتصادی)

-

سیلیکات سدیم مایع: 35–45%

-

آب دیونیزه: 5–10%

-

ATH ریزدانه: 20–25%

-

میکا/تالک: 10–15%

-

سیلان اتصالدهنده: 0.3–0.8%

-

کنترلکننده رئولوژی و ضدکف: طبق توصیه سازنده

دستور ۲: پوشش متورمشونده پایه معدنی (فیلم متوسط)

-

سیلیکات سدیم مایع: 30–40%

-

منبع اسید سازگار با قلیا: 8–12%

-

منبع کربن: 6–10%

-

منبع گاز (نیتروژندار): 3–6%

-

MDH/ATH: 15–25%

-

افزودنیهای سطح و ضدکف: به میزان لازم

دستور ۳: ملات و درزگیر مقاوم در برابر شعله

-

پودر سیلیکات سدیم یا جامد بالا: 25–35%

-

فیلرهای سبک نسوز (ورمیکولیت/پرلیتی): 15–25%

-

سیمان آلومیناتی یا فسفاتهای معدنی: 5–10%

-

آب کمکی: تا رسیدن به قوام مورد نظر

-

الیاف معدنی کوتاه: 0.5–1.5%

این سه مسیر، سه پاسخ متفاوت به نیازهای رزین مقاوم در برابر شعله ارائه میدهند: اقتصادی، متورمشونده و سازهای.

مراحل اجرا؛ از آمادهسازی تا پخت

برای اینکه رزین مقاوم در برابر شعله شما در عمل هم بدرخشد، اجرا بهاندازه فرمولاسیون مهم است:

-

آمادهسازی سطح

سطح تمیز، عاری از گردوغبار، چربی و نمک. روی بتن، بهترین چسبندگی پس از زبرسازی مکانیکی ملایم بهدست میآید. -

ترتیب اختلاط

ابتدا بخش مایع (سیلیکات سدیم + آب + افزودنیهای مایع) را همگن کنید. سپس پرکنندهها را بهتدریج اضافه کنید تا گلوله نشود. سرعت همزن را متوسط نگه دارید و همزمان ضدکف بدهید. -

کنترل pH و دما

سیلیکات سدیم قلیایی است؛ افزودنیهایی که pH را بهصورت ناگهانی پایین بیاورند میتوانند ژل ناخواسته ایجاد کنند. دمای محیط 15–30 درجه، رطوبت نسبی 40–70 درصد ایدهآل است. -

اعمال و ضخامت

برای آستریها، 80–150 میکرون خشک؛ برای سیستمهای متورمشونده، طبق توصیه طراحی. چند لایه نازک بهتر از یک لایه ضخیم و ترکخور است. -

پخت و نگهداری

تا 24 ساعت از آبپاشی یا تماس مستقیم با رطوبت خودداری کنید. پخت کامل در دمای اتاق ممکن است 3–7 روز طول بکشد. برنامه نگهداری، بازبینی و ترمیم را از ابتدا تعریف کنید.

آزمون و ارزیابی عملکرد

یک رزین مقاوم در برابر شعله باید با آزمون سنجیده شود، نه فقط با چشم. شاخصهای رایج:

-

زمان تا شعلهوری و خاموشی خودبهخودی

-

نرخ گسترش شعله روی زیرلایه هدف

-

میزان دود و خورندگی دود

-

یکپارچگی لایه پس از سیکلهای حرارتی

-

چسبندگی تر و خشک روی زیرلایه

اگر دسترسی به تجهیزات مرجع ندارید، یک پروتکل داخلی ساده اما تکرارپذیر تعریف کنید تا بتوانید فرمولها را با هم مقایسه کنید.

عیبیابی سریع؛ مشکلات رایج و راهحلها

-

سفیدک یا شوره پس از خشک شدن

رطوبت محیط بالا یا آب آزاد زیاد. جامد را افزایش دهید، تهویه را بهتر کنید و زمانبندی لایهها را اصلاح کنید. -

ترک مویی

ضخامت یکباره زیاد یا نسبت مولی بسیار بالا. بهجای یک لایه ضخیم، چند لایه نازک بزنید و پرکنندههای صفحهای مانند میکا را افزایش دهید. -

چسبندگی ضعیف

آلودگی سطح یا عدم استفاده از سیلان. سطح را دوباره آماده کنید و از پرایمر سیلاندار بهره ببرید. -

پودری شدن سطح

کمبود بایندر یا خشکشدن خیلی سریع. درصد سیلیکات سدیم را کمی بالا ببرید و تبخیر را کنترل کنید. -

کف و حباب

سرعت همزن زیاد یا ضدکف ناکارآمد. سرعت را پایین بیاورید و ضدکف سازگار با قلیا انتخاب کنید.

این جدول کوچک، بارها در پروژهها جان شما را نجات میدهد و رزین مقاوم در برابر شعله شما را پایدار نگه میدارد.

مقایسه کوتاه: سیلیکات سدیم در برابر سامانههای آلی

مزایا

-

هالوژنفری، دود خورنده کم

-

مقاومت حرارتی بالا و پایداری بعد از آتش

-

قیمت رقابتی، دسترسی آسان

چالشها

-

شکنندگی نسبی و حساسیت به شوک حرارتی شدید

-

نیاز به کنترل دقیق رطوبت و پخت

-

چسبندگی محدود روی پلاستیکها مگر با آمادهسازی مناسب

با طراحی درست، مزایا غالب میشوند و یک رزین مقاوم در برابر شعله با کارایی صنعتی و دوام واقعی بهدست میآید.

نکات طلایی برای دوام بلندمدت

-

از افزودنیهای سازگار با قلیا استفاده کنید تا بایندر تخریب نشود.

-

انبارش را در ظروف دربسته و دور از دیاکسیدکربن آزاد انجام دهید تا ژل ناخواسته شکل نگیرد.

-

در فضاهای داخلی، نسبت به میعان و بخار آب حساس باشید و برنامه تهویه تعریف کنید.

-

برای ترمیم، همان سیستم پایه را نازک روی فیلم قدیمی سنبادهخورده اعمال کنید.

این نکات ساده تفاوت بین یک رزین مقاوم در برابر شعله تجربی و یک راهکار صنعتی واقعی را رقم میزنند.

اگر بهدنبال انتخاب، فرمولاسیون یا اجرای مطمئن هستید و میخواهید یک رزین مقاوم در برابر شعله مبتنی بر سیلیکات را بهصورت عملی پیاده کنید، محصولات دسته سیلیکات سدیم و همچنین دسته سیلیکات پتاسیم در دسترس شما هستند. برای بررسی گزینهها و دریافت راهنمای تخصصی متناسب با پروژه، وارد وبسایت شوید:

https://silicategostar.com/

متخصصان ما کنار شما میایستند تا مسئله را در مقیاس واقعی حل کنید و به خروجی پایدار برسید.

جمعبندی

رزین مقاوم در برابر شعله تنها با یک افزودنی واحد ساخته نمیشود؛ یک اکوسیستم است که در مرکز آن، سیلیکات سدیم نقش بایندر معدنی، سد اکسیژن و چارچوب تشکیل زغال را بازی میکند. با انتخاب گرید مناسب، استفاده هوشمندانه از پرکنندهها و سیستم انتومسنت، کنترل رئولوژی و اجرای دقیق، میتوانید رزین مقاوم در برابر شعله را از یک ایده به یک راهکار عملی تبدیل کنید. آزمون، عیبیابی و نگهداری نیز تضمین میکند که عملکرد این سیستم در زمان و شرایط واقعی حفظ شود.

سوالات متداول درباره رزین مقاوم در برابر شعله

آیا سیلیکات سدیم بهتنهایی برای ساخت رزین مقاوم در برابر شعله کافی است؟

برای کاربردهای سبک، ممکن است کافی باشد؛ اما برای عملکرد پایدار، ترکیب با پرکنندههای معدنی، سیستم انتومسنت و اصلاحگرهای چسبندگی توصیه میشود.

تفاوت استفاده از سیلیکات سدیم مایع با پودری چیست؟

مایع کنترل فرمولاسیون و اعمال را ساده میکند؛ پودری برای ملاتها و درزگیرها که آب آزاد کمتری میخواهند مناسبتر است. انتخاب بستگی به فرآیند و زیرلایه دارد.

آیا میتوان این سیستم را روی فلز هم اجرا کرد؟

بله، با آمادهسازی مکانیکی، زدودن اکسید و استفاده از سیلان مناسب. روی فلزات گالوانیزه هم تست چسبندگی انجام دهید.

چطور از ترکخوردگی سطحی جلوگیری کنیم؟

لایهها را نازکتر اعمال کنید، از پرکنندههای صفحهای بهره ببرید و از خشکشدن خیلی سریع با وزش مستقیم هوا خودداری کنید.

آیا این پوشش روی چوب جواب میدهد؟

بله، با اشباع اولیه رقیق و سپس لایههای نازک. برای جلوگیری از بلند شدن پرز، بین لایهها سنباده خیلی نرم بزنید.

مقاومت در برابر دود چهطور کنترل میشود؟

انتخاب سیستم هالوژنفری، افزودن پرکنندههای مناسب و طراحی انتومسنت کمک میکند دود خورنده و غلیظ کاهش یابد.

نگهداری مواد اولیه چگونه باشد؟

در ظرف دربسته، دور از CO2 آزاد و یخزدگی. قبل از مصرف همگنسازی ملایم انجام دهید.

آیا میتوان روی این لایه رنگ نهایی زد؟

بله، پس از پخت کامل و سنباده نرم. از پرایمرهای سازگار استفاده کنید و یک ناحیه کوچک را آزمایشی تست کنید.

برای فضاهای داخلی یا تونلی چه نکتهای مهمتر است؟

کنترل دود و خورندگی؛ سیستمهای هالوژنفری مبتنی بر سیلیکات سدیم برای این فضاها مزیت جدی دارند.

از کجا شروع کنیم؟

با انتخاب گرید مناسب و تعریف یک آزمون داخلی ساده. سپس نمونه کوچک بسازید، اجرا کنید، نتیجه را بسنجید و بهینه کنید.