تولید پلیمر های مقاوم در برابر حرارت با سیلیکات سدیم

وقتی صحبت از «پلیمرهای مقاوم به حرارت» میشود، ذهن بهسرعت سمت رزینهای گرانقیمت و فرمولاسیونهای پیچیده میرود. اما یک جزء معدنی خوشقیمت، در دسترس و آزموده وجود دارد که میتواند پایهٔ یک راهحل پایدار باشد: سیلیکات سدیم (واترگلس). در این مقاله کاربردی، دقیق و درعینحال روان توضیح میدهم چرا و چگونه از سیلیکات سدیم در تولید پلیمرهای مقاوم در برابر حرارت استفاده کنیم، چه خطاهایی رایج است، چه ترکیبهایی همافزا هستند، و در نهایت با یک چکلیست اجرایی کار را ساده میکنیم. هدف، محتوایی است که هم برای تیم فنی و R&D ارزش عملیاتی داشته باشد و هم از نظر سئو، استانداردهای روز موتورهای جستوجو و سیستمهای هوش مصنوعی را پوشش دهد.

سیلیکات سدیم چیست؟

سیلیکات سدیم یا شیشهٔ محلول (واترگلس)، محلولی قلیایی از سیلیکا و سدیم است که پس از خشکشدن و کربناتهشدن، شبکهای شیشهمانند و معدنی ایجاد میکند. همین «شبکهٔ سیلیکا» ویژگیهای حرارتی و نسوز را تقویت میکند و در پلیمرها نقش لایهٔ محافظ، چسب معدنی، یا فاز معدنی تقویتکننده را ایفا مینماید. نسبت SiO₂/Na₂O و غلظت محلول، رفتار رئولوژیک، سرعت ژلشدن و سختی فیلم را کنترل میکند.

چرا برای مقاومت حرارتی؟

پاسخ در «چار تشکیلدهی و عایق حرارتی» نهفته است. سیلیکات سدیم در دماهای بالا دچار نرمشدن شیشهای میشود و یک لایهٔ سیلیکا-غنی تشکیل میدهد که انتقال حرارت و اکسیژن را محدود میکند. این لایه، مانند سپر عمل میکند: شعله را از بستر پلیمری دور نگه میدارد، سرعت تخریب حرارتی را پایین میآورد و بهخصوص وقتی با سیستمهای «انتومسنت» ترکیب شود، حجم منبسطشدهٔ عایق ایجاد میکند.

مکانیزم محافظتی کلیدی

-

تشکیل لایهٔ سیلیسی پایدار

-

کاهش دسترسی اکسیژن به سطح پلیمر

-

افت هدایت حرارتی در سطح سوخته

-

همافزایی با فسفر/نیتروژن برای ایجاد «چار» (char) حجیم

-

تقویت چسبندگی لایههای پوشش روی زیرلایههای فلزی و معدنی

در پلیمرهای گرماسخت

در اپوکسی، فنولیک و سیلیکون-رزینها، سیلیکات سدیم میتواند بهعنوان فاز معدنی پیوسته یا ناپیوسته بهکار رود. در اپوکسیهای مقاوم حرارت، حضور سیلیکات سدیم بههمراه عامل جفتساز سیلان (برای سازگارسازی سطح) باعث افزایش پایداری حرارتی، کاهش شعلهوری و بهبود مقاومت لایهٔ پوشش میشود. در فنولیکها، بهدلیل ذات چارساز رزین، افزودن سیلیکات سدیم خروجی را دو برابر مؤثر میکند: هم چارِ قویتر و هم سد حرارتی بهتر. در سیلیکون-رزینها، نقش آن بیشتر در افزایش سختی فیلم و تحمل شوک حرارتی است.

در الاستومرها و لاستیک

برای NBR، SBR یا EPDM، سیلیکات سدیم عمدتاً در پوششهای مقاوم حرارت سطحی یا ترکیبات ضدآتش انتومسنت بهکار میرود. در بدنهٔ تودهای لاستیک، اگر بخواهیم سیلیکات سدیم نقش پررنگ داشته باشد، باید به رطوبتپذیری و قلیاییبودن آن توجه کنیم؛ معمولاً استفادهٔ سطحی (coating) یا بهصورت مستربچهای مهندسیشده مؤثرتر است.

در رنگها و پوششها

پوششهای با سیلیکات سدیم برای دودکشها، قطعات کوره، سازههای در معرض گرما و پوششهای ضدزنگ پرحرارت روی فولاد بهکار میرود. فیلم حاصل، معدنیتر، کمقابلاشتعالتر و چسبندهتر به زیرلایههای معدنی است. برای افزایش انعطاف و جلوگیری از ترک، معمولاً از کوپلیمرهای آکریلیک/سیلیکونی یا پلیفسفاتها بهصورت اصلاحگر استفاده میشود.

همافزایی با انتومسنتها

سیستمهای انتومسنت کلاسیک شامل آمونیوم پلیفسفات (APP)، پلیالهایی مثل پنتااریتریتول و منبع نیتروژن (مثلاً ملامین) هستند. افزودن سیلیکات سدیم به این ترکیب، چار حجیمتر و پایدارتر میسازد. نتیجه، بهبود شاخص اکسیژن محدودکننده (LOI)، بهبود ریتینگ UL-94 و کاهش نرخ سوزش است. این همان نقطهای است که سیلیکات سدیم در تولید پلیمرهای مقاوم در برابر حرارت بیشترین ارزش را ایجاد میکند.

درصد مصرف و دوزینگ

محدودهٔ مصرف بسته به سیستم متغیر است، اما بهطور عملی:

- در پوششهای معدنی-آلی: حدود 5 تا 20 درصد وزنی از سیلیکات سدیم محلول نسبت به فرمول کل.

- در سامانههای انتومسنت: 3 تا 10 درصد بهعنوان همافزا با APP/پلیال/ملامین.

- در چسبهای مقاوم حرارت: 5 تا 15 درصد بسته به ویسکوزیته و نیاز به زمان باز.

- برای شروع توسعه، تست پلکانی 5%، 10%، 15% پیشنهاد میشود و در هر مرحله، چسبندگی، سختی، انعطاف و نتایج آزمون شعله ثبت گردد.

سازگاری و اصلاح سطح

چون سیلیکات سدیم آبپایه و قلیایی است، در فرمولهای آلی ممکن است پدیدهٔ جدایش فاز، سفیدکزدگی یا افت چسبندگی رخ دهد. راهحلهای مرسوم:

- استفاده از سیلانهای آمینی/اپوکسی برای اصلاح سطح و پلزنی با رزین

- تنظیم pH نهایی در بازهٔ سازگار با رزین آلی

- افزودن کمکپراکنههای آنیونی/غیریونی سازگار با آب

- خشککردن مرحلهای برای خروج آب قبل از پخت نهایی

فرآیند اختلاط و پخت

بهتر است سیلیکات سدیم در مرحلهٔ آغازین به فاز آبی افزوده شود و سپس رزینهای امولسیونی یا هیبریدی وارد شوند. برای سامانههای حلالی، استفاده از لاتکسهای سازگار یا امولسیونسازی درجا میتواند مفید باشد. دمای خشککردن 60 تا 90 درجهٔ سانتیگراد معمولاً آغاز خوبی است؛ سپس پخت نهایی در دمای بالاتر برای رسیدن به چگالی شبکهٔ بالاتر انجام میشود. در اپوکسیها، دما و زمان پخت باید طوری تنظیم شود که آب محبوس منجر به تاول نشود.

شاخصهای آزمون عملکرد

- LOI (شاخص اکسیژن محدودکننده)

- ریتینگ UL-94 (HB/V-2/V-1/V-0)

- TGA/DSC برای تحلیل پایداری حرارتی و انتقال شیشهای

- آزمون شوک حرارتی و چرخهٔ حرارت-سرد

- چسبندگی کراسکات روی زیرلایهٔ هدف

- سختی، انعطاف و مقاومت ترک

دوام رطوبتی و قلیائیت

سیلیکات سدیم ذاتاً قلیایی و آبدوست است. در محیطهای مرطوب، در صورت عدم محافظت، ممکن است گچیشدن سطح یا افت چسبندگی رخ دهد. راهکارها: سیلانکردن، درزبندی با پلیمر آلی، استفاده از سیلیکات پتاسیم با حلالیت کمتر در برخی کاربردها، و بهرهگیری از واکسها/سیلوکسانها بهعنوان عامل آبگریز سطحی.

سیلیکات سدیم یا پتاسیم؟

سیلیکات پتاسیم گاهی فیلمی کمحساستر به آب و با چسبندگی بهینه روی زیرلایههای معدنی میدهد، اما انتخاب بین سدیم و پتاسیم وابسته به هزینه، رئولوژی و سازگاری با رزین است. برای پوششهای نسوز روی فلز و بتن، هر دو گزینه قابلدفاعاند؛ برای چسبهای صنعتی و سامانههای هیبرید آلی-معدنی، سدیم بهعلت فراوانی و قیمت، نقطهٔ شروع خوبی است.

چالشها و رفع ایراد

- شکنندگی فیلم: افزودن کوپلیمر انعطافده و کنترل نسبت SiO₂/Na₂O

- تاولزدگی: خشککردن مرحلهای و کاهش آب آزاد فرمول

- افت چسبندگی روی فلز: فسفاتهکردن/سندبلاست و استفاده از پرایمر سیلانمحور

- سفیدکزدگی: کنترل رطوبت محیط پخت و افزودن آبگریزکنندهٔ سطحی

- جداشدگی فاز: انتخاب کمکپراکنه مناسب و افزایش زمان دیسپرس

کاربردهای صنعتی شاخص

- پوشش اگزاست و دودکشهای صنعتی

- لاینینگ داخلی کورههای سبک و قطعات در معرض شعله

- پرایمرهای مقاوم حرارت برای سازههای فولادی

- چسبهای مونتاژ قطعات داغ یا در معرض شوک حرارتی

- سامانههای انتومسنت برای چوب/پلیمرهای ساختمانی

اقتصاد و پایداری

سیلیکات سدیم نسبت به بسیاری از افزودنیهای آلی نسوز ارزانتر است، دسترسی خوبی دارد و از منظر زیستمحیطی، فاقد هالوژن است. این سه مزیت باعث میشود «سیلیکات سدیم در تولید پلیمرهای مقاوم در برابر حرارت» یک انتخاب جذاب برای تولید انبوه باشد. همچنین کاهش وابستگی به افزودنیهای هالوژنه، امتیاز مهمی در انطباق با مقررات است.

راهنمای فرمولاسیون سریع

-

هدفگذاری عملکرد: LOI، UL-94، دمای کارکرد

-

انتخاب رزین پایه: اپوکسی/فنولیک/سیلیکون/هیبرید

-

انتخاب نوع سیلیکات: سدیم با نسبت SiO₂/Na₂O مناسب

-

سازگارسازی: سیلان مناسب با رزین و زیرلایه

-

همافزا: APP/ملامین/پلیال برای انتومسنت

-

دوزینگ پلکانی: 5% تا 15% و ثبت نتایج آزمون

-

فرآیند خشککردن: مرحلهای برای خروج آب آزاد

-

آبگریزی سطح: سیلوکسان/واکس در صورت نیاز

-

کنترل کیفیت: TGA/DSC/چسبندگی/سختی/انعطاف

-

مقیاسگذاری: بررسی یکنواختی دیسپرس در تولید

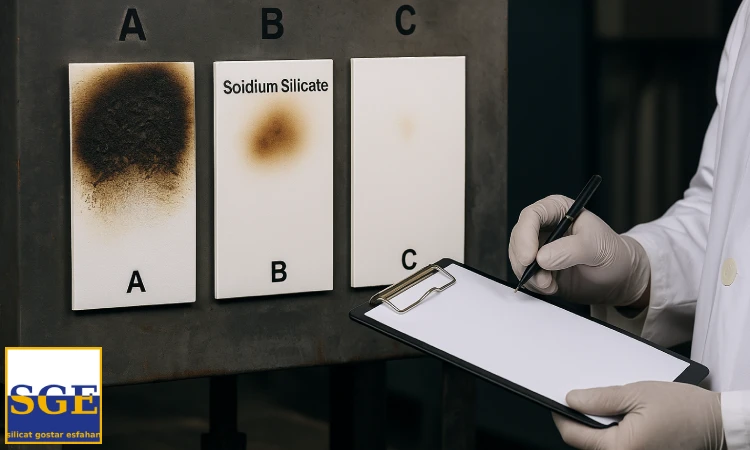

نمونهٔ مسیر توسعه

- نسخهٔ A: اپوکسی آبپایه + 8% سیلیکات سدیم + سیلان آمینی

- نسخهٔ B: اپوکسی + سیستم انتومسنت (APP+ملامین+پلیال) + 6% سیلیکات سدیم

- نسخهٔ C: فنولیک اصلاحشده + 10% سیلیکات سدیم + آبگریزکنندهٔ سطحی

نتایج را با معیارهای یکسان (LOI، UL-94، چسبندگی، شوک حرارتی) مقایسه کنید و بهترین توازن بین مقاومت حرارت، چقرمگی و هزینه را انتخاب کنید.

جمعبندی کاربردی

سیلیکات سدیم یک افزودنی معدنی چندمنظوره است که با ایجاد لایهٔ سیلیسی مقاوم، نقش کلیدی در بهبود پایداری حرارتی، کاهش شعلهوری و ایجاد چار ایفا میکند. با انتخاب درست دوز، افزودنیهای همافزا و کنترل فرآیند خشککردن/پخت، میتوان بهصورت اقتصادی و پایدار، پلیمرها و پوششهای مقاوم حرارت تولید کرد؛ از چسبهای صنعتی تا رنگهای کورهای و سامانههای انتومسنت ساختمانی.

اگر در مرحلهٔ انتخاب ماده هستید یا قصد تست پلکانی دارید، پیشنهاد میکنم از «دستهبندی سیلیکات سدیم» در سیلیکاتگستر بازدید کنید و گزینههای مایع، پودری و جامد را با توجه به نیاز فرآیندی بررسی کنید. همچنین برای شرایطی که پایداری رطوبتی و چسبندگی روی زیرلایهٔ معدنی اولویت دارد، «دستهبندی سیلیکات پتاسیم» را هم کنار دست داشته باشید تا مقایسهٔ میدانی انجام دهید.

سوالات متداول

- سیلیکات سدیم با چه رزینهایی بیشترین همخوانی را دارد؟

در اپوکسیهای آبپایه، فنولیکها و سیلیکون-رزینها نتایج بسیار خوبی گزارش میشود. در رزینهای حلالی، استفاده از هیبریدها یا امولسیونسازی کنترلشده توصیه میشود. - آیا سیلیکات سدیم خودِ پلیمر را نسوز میکند؟

سیلیکات سدیم مادهٔ چارساز و سدگر حرارت است؛ نسوزشدنِ «سامانه» نتیجهٔ مجموعِ رزین، همافزاهای انتومسنت، درصد مصرف و فرآیند درست است. بهتنهایی کافی نیست، اما اثر تقویتی مشخصی دارد. - دوز بهینه برای شروع چقدر است؟

برای پوششها و چسبها 5 تا 15 درصد وزنی نقطهٔ شروع استانداردی است. با آزمونهای LOI/UL-94 و ارزیابی چسبندگی/سختی، دوز نهایی را کالیبره کنید. - چطور شکنندگی فیلم را کنترل کنیم؟

با افزودن سهم کوچکی از کوپلیمرهای انعطافده، اصلاح نسبت سیلیکات و استفاده از جفتسازهای سیلانی. همچنین خشککردن تدریجی از تاول و ترک جلوگیری میکند. - سیلیکات سدیم بهتر است یا سیلیکات پتاسیم؟

وابسته به هدف. برای هزینهٔ پایین و شروع سریع توسعه، سدیم انتخاب خوبی است. برای برخی زیرلایههای معدنی و دوام رطوبتی، پتاسیم مزیتهایی دارد. مقایسهٔ میدانی بهترین پاسخ را میدهد. - آیا این ماده روی خوردگی فلز اثر میگذارد؟

محیط قلیایی میتواند در برخی شرایط بر خوردگی اثر بگذارد. آمادهسازی سطح (سندبلاست/فسفاته) و استفاده از پرایمر مناسب، ریسک را کنترل میکند. - آیا با انتومسنتها تداخل دارد؟

خیر؛ عموماً همافزا عمل میکند. ترکیب با APP/ملامین/پلیال معمول است و چار حجیمتر و پایدارتر میسازد. - برای تیمهای R&D چه چکلیستی مهم است؟

تعریف KPI حرارتی، طراحی نسخههای A/B/C، سازگارسازی با سیلان، کنترل رطوبت، آزمون مرحلهای، و مستندسازی کامل نتایج برای مقیاسگذاری.