تاثیر اندازه ذرات در عملکرد سیلیکات پودری یکی از همان موضوعاتی است که اگر در خرید مواد اولیه نادیده گرفته شود، هزینه اش بعدا در خط تولید دیده می شود: از دیر حل شدن و کلوخه شدن در مخازن گرفته تا نوسان ویسکوزیته، افت راندمان اختلاط، افزایش مصرف انرژی و حتی تغییر رفتار محصول نهایی. بسیاری از واحدهای صنعتی فقط روی ریشیو و خلوص تمرکز می کنند، در حالی که تاثیر اندازه ذرات در عملکرد سیلیکات پودری می تواند تعیین کند که همان گرید روی کاغذ عالی، در عمل نتیجه بدهد یا نه.

شرکت سیلیکات گستر اصفهان در این مقاله توضیح می دهد که تاثیر اندازه ذرات در عملکرد سیلیکات پودری چگونه در صنایع مختلف مثل شوینده، کاشی و سرامیک، کارتن سازی، ریخته گری، الکتروسازی، کشاورزی و صنایع حفاری خودش را نشان می دهد. این صفحه یک راهنمای فنی و کاربردی است تا مدیران تولید، مسئولان خرید و کارشناسان R&D بتوانند با معیارهای قابل اندازه گیری، گرید مناسب را انتخاب کنند و کیفیت را پایدار نگه دارند.

اندازه ذرات در عملکرد سیلیکات پودری چقدر تاثیر دارند؟

این صفحه درباره ارتباط دانه بندی، سطح ویژه، سرعت انحلال و رفتار فرآیندی سیلیکات های پودری است و نشان می دهد شرکت سیلیکات گستر اصفهان به عنوان تولید کننده تخصصی سیلیکات سدیم، سیلیکات پتاسیم و متاسیلیکات با سابقه بیش از ۳۰ سال و ظرفیت تولید سالیانه حدود ۱۵۰,۰۰۰ تن، چگونه در انتخاب، تامین و استفاده درست از این مواد اولیه کنار مشتری صنعتی می ایستد.

برای مشاوره فنی، دریافت اطلاعات فنی و آنالیز، استعلام قیمت و ثبت سفارش، مخاطب صنعتی می تواند با واحد فروش داخلی و صادرات شرکت سیلیکات گستر اصفهان ارتباط بگیرد تا تاثیر اندازه ذرات در عملکرد سیلیکات پودری دقیقا متناسب با شرایط خط تولید بررسی و بهترین گزینه پیشنهاد شود.

اندازه ذرات یعنی چه و چرا اولین عامل پنهان در کارایی سیلیکات پودری است؟

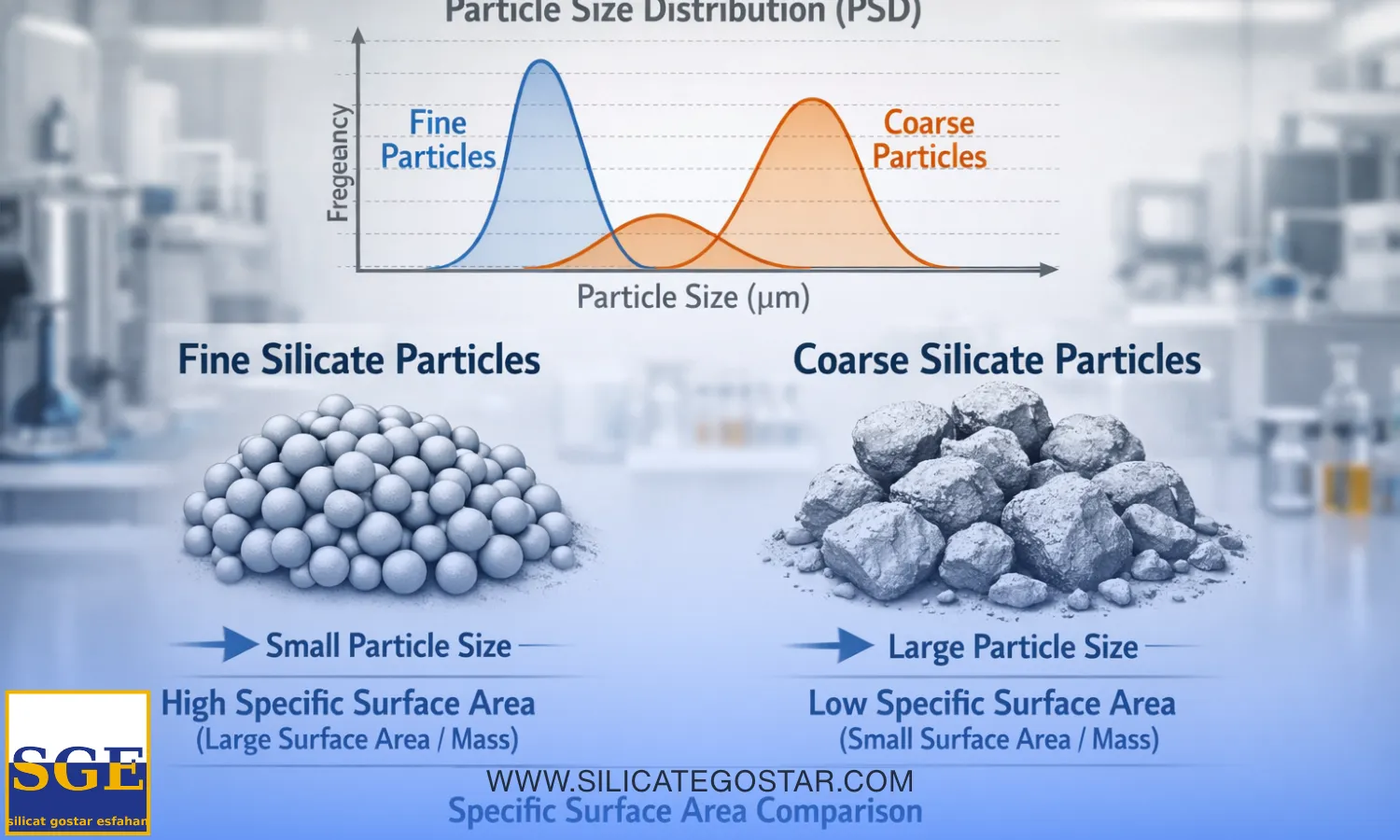

وقتی از اندازه ذرات صحبت می شود، منظور فقط “ریز یا درشت بودن” نیست. دانه بندی یعنی توزیع اندازه ذرات در یک بازه مشخص. یک محصول ممکن است میانگین دانه بندی مشابه داشته باشد اما توزیع متفاوتی داشته باشد، و همین تفاوت باعث تغییر شدید رفتار در حل شدن، گرد و غبار، سیالیت پودر و حتی یکنواختی خوراک دهی شود. به همین دلیل است که تاثیر اندازه ذرات در عملکرد سیلیکات پودری در بسیاری از خطوط، مهم تر از چیزی است که در نگاه اول تصور می شود.

ذرات ریزتر سطح تماس بیشتری با آب یا فاز مایع دارند و معمولا سریع تر حل می شوند، اما ممکن است گرد و غبار بیشتری ایجاد کنند و ریسک کلوخه شدن در رطوبت بالا را افزایش دهند. ذرات درشت تر گرد و غبار کمتری دارند و حمل و خوراک دهی آسان تری ایجاد می کنند، اما اگر فرآیند اختلاط قوی نباشد، حل شدن کامل زمان می برد. شرکت سیلیکات گستر اصفهان در تولید سیلیکات های پودری، کنترل دانه بندی را به عنوان یک پارامتر مهندسی جدی می گیرد تا رفتار محصول در مصرف صنعتی قابل پیش بینی باشد.

کیفیت پایدار از جایی شروع می شود که جزئیات کوچک، جدی گرفته شوند.

تاثیر اندازه ذرات در عملکرد سیلیکات پودری روی سرعت انحلال و زمان آماده سازی محلول

یکی از ملموس ترین نمودهای تاثیر اندازه ذرات در عملکرد سیلیکات پودری، سرعت انحلال است. در واحدهای شوینده یا کارتن سازی، زمان آماده سازی محلول یا افزودنی، مستقیم روی ظرفیت تولید اثر دارد. اگر پودر دیر حل شود، مخزن بیشتر درگیر می ماند، انرژی همزن بیشتر مصرف می شود و امکان ایجاد ذرات حل نشده بالا می رود. این ذرات حل نشده می توانند در فیلترها گیر کنند یا باعث نوسان کیفیت در محصول شوند.

در بسیاری از خطوط، مشکل با “افزایش زمان همزدن” پوشانده می شود، اما این یعنی افزایش هزینه انرژی و کاهش راندمان. شرکت سیلیکات گستر اصفهان معمولا به جای راه حل موقتی، روی انتخاب گرید با دانه بندی درست و دستورالعمل اختلاط تمرکز می کند تا تاثیر اندازه ذرات در عملکرد سیلیکات پودری به نفع فرآیند تمام شود.

چرا ذرات خیلی ریز همیشه بهترین انتخاب نیستند؟

ریسک گرد و غبار و ایمنی صنعتی

ذرات خیلی ریز به معنی تولید گرد و غبار بیشتر در کیسه شکنی و انتقال است. این موضوع هم ایمنی را تحت تاثیر قرار می دهد و هم می تواند باعث اتلاف مواد و آلودگی محیط شود. از طرف دیگر، در محیط های مرطوب، پودر خیلی ریز سریع تر رطوبت می گیرد و کلوخه می شود. بنابراین در بسیاری از کاربردها، بهترین تصمیم این نیست که “هرچه ریزتر بهتر”، بلکه باید دید تاثیر اندازه ذرات در عملکرد سیلیکات پودری در آن خط دقیقاً چه اولویتی دارد: سرعت حل شدن یا کنترل گرد و غبار و پایداری انبارش.

ریسک کلوخه شدن و نقاط غلیظ موضعی

وقتی پودر بسیار ریز به شکل نامناسب وارد آب شود، ممکن است سطح بیرونی ذرات سریع ژل مانند شود و هسته خشک بماند. این کلوخه ها دیر باز می شوند و باعث نوسان در غلظت موضعی می شوند. نتیجه می تواند تغییر ویسکوزیته، ایجاد لکه یا افت یکنواختی در محصول باشد. شرکت سیلیکات گستر اصفهان با تکیه بر کنترل کیفی مستمر و تجربه صنعتی، کمک می کند انتخاب دانه بندی به گونه ای باشد که تاثیر اندازه ذرات در عملکرد سیلیکات پودری به ایجاد مشکل جدید منجر نشود.

مهندسی مواد یعنی انتخاب بهینه، نه انتخاب افراطی.

تاثیر اندازه ذرات در عملکرد سیلیکات پودری در صنایع شوینده: از شفافیت تا پایداری فرمولاسیون

در شوینده ها، به خصوص در تولید پودرهای شوینده، قرص های شوینده و حتی محلول های کمکی، رفتار حل شدن و پخش شوندگی بسیار مهم است. اگر سیلیکات پودری درشت تر از حد لازم باشد، ممکن است در زمان محدود اختلاط، کامل حل نشود و در محصول نهایی دانه های ریز قابل مشاهده ایجاد کند. اگر بیش از حد ریز باشد، گرد و غبار و مشکلات ایمنی بالا می رود و کنترل وزن دهی در سیستم های خوراک دهی ممکن است حساس تر شود.

در اینجا تاثیر اندازه ذرات در عملکرد سیلیکات پودری به سه شاخص کلیدی وصل می شود: سرعت حل شدن، یکنواختی بچ، و کنترل فرآیند. شرکت سیلیکات گستر اصفهان برای مشتریان صنعت شوینده، علاوه بر ارائه گریدهای مختلف سیلیکات سدیم و متاسیلیکات، امکان پیشنهاد دانه بندی مناسب بر اساس نوع میکسر، زمان اختلاط و شرایط رطوبت کارخانه را فراهم می کند.

تاثیر اندازه ذرات در عملکرد سیلیکات پودری در کاشی و سرامیک: کنترل دوغاب و کاهش ریسک ترک خشک

در کاشی و سرامیک، سیلیکات های پودری گاهی برای کمک به پراکندگی ذرات و کنترل رفتار دوغاب استفاده می شوند. اگر اندازه ذرات نامناسب باشد، حل شدن کامل در دوغاب انجام نمی شود و نوسان موضعی قلیاییت و یون ها ایجاد می شود. این نوسان می تواند ویسکوزیته را بالا ببرد، دانسیته را ناپایدار کند یا حتی روی خشک شدن اثر بگذارد. به همین دلیل تاثیر اندازه ذرات در عملکرد سیلیکات پودری در این صنعت، مستقیم به پایداری فرآیند و افت ضایعات وصل است.

شرکت سیلیکات گستر اصفهان به دلیل همکاری گسترده با صنایع کاشی و سرامیک، معمولا در پروژه ها روی تست نیمه صنعتی تمرکز می کند تا دانه بندی مناسب با شرایط واقعی خط مشخص شود. نکته کلیدی این است که انتخاب دانه بندی باید با توان همزن ها، زمان آماده سازی دوغاب و کیفیت آب مصرفی هماهنگ باشد، وگرنه بهترین گرید هم نتیجه پایدار نمی دهد.

ضایعات زیاد، اغلب از مواد بد نیست، از انتخاب ناهماهنگ است.

تاثیر اندازه ذرات در عملکرد سیلیکات پودری در کارتن سازی و چسب های پایه سیلیکات

در کارتن سازی، سیلیکات سدیم به عنوان بخشی از سیستم چسب و بایندر استفاده می شود و کیفیت چسبندگی و سرعت آماده سازی محلول اهمیت بالایی دارد. اگر ذرات درشت تر باشند، زمان حل شدن بالا می رود و ممکن است ذرات حل نشده در سیستم باقی بماند که نتیجه اش گرفتگی نازل یا نوسان ویسکوزیته است. اگر ذرات بسیار ریز باشد، گرد و غبار افزایش می یابد و کنترل انتقال و دوزدهی حساس تر می شود.

در این صنعت، تاثیر اندازه ذرات در عملکرد سیلیکات پودری به معنی کنترل ویسکوزیته در حین تولید است. شرکت سیلیکات گستر اصفهان با ارائه سیلیکات سدیم پودری با کنترل دانه بندی و ارائه راهنمای اختلاط، کمک می کند چسب در زمان کوتاه تر آماده شود و کیفیت کارتن نهایی یکنواخت بماند.

نقش تجهیزات تولید و کوره ها در کنترل اندازه ذرات و کیفیت سیلیکات پودری

اندازه ذرات فقط نتیجه آسیاب کردن نیست. فرآیند تولید، شرایط کوره، کیفیت مواد اولیه و حتی نحوه سردسازی می تواند روی ساختار محصول و رفتار خردایش اثر بگذارد. شرکت سیلیکات گستر اصفهان با استفاده از کوره های مجهز و تجهیزات پیشرفته، تنوع ریشیو و میزان خلوص را کنترل می کند و در کنار آن، امکان تولید گریدهای پودری با ویژگی های فرآیندی متفاوت را فراهم می سازد.

رعایت استانداردهای بین المللی کیفیت و تایید محصولات توسط واحدهای QC صنایع مختلف و بازارهای صادراتی باعث می شود مشتری صنعتی بتواند روی ثبات تامین حساب کند. این ثبات وقتی مهم تر می شود که تاثیر اندازه ذرات در عملکرد سیلیکات پودری به صورت مستقیم روی کیفیت محصول نهایی اثر می گذارد و تغییر بچ به بچ می تواند خط تولید را دچار نوسان کند.

چطور در خرید صنعتی، دانه بندی مناسب را سریع و مطمئن ارزیابی کنیم؟

ارزیابی دانه بندی فقط آزمایشگاه نیست. برخی معیارهای عملی در کارخانه هم قابل سنجش است. شرکت سیلیکات گستر اصفهان توصیه می کند برای بررسی تاثیر اندازه ذرات در عملکرد سیلیکات پودری، این شاخص ها پایش شوند:

-

✅ زمان رسیدن محلول به شفافیت یا یکنواختی در شرایط ثابت اختلاط

-

✅ تغییر ویسکوزیته در ۳۰ تا ۶۰ دقیقه پس از اختلاط

-

✅ میزان ذرات حل نشده روی فیلتر یا ته مخزن

-

✅ پایداری جریان در سیستم خوراک دهی پودر و میزان پل زدن در قیف

نکته کلیدی: اگر تغییر گرید باعث بهبود یک شاخص و بدتر شدن شاخص دیگر شود، یعنی دانه بندی باید متناسب با اولویت خط انتخاب شود، نه بر اساس یک معیار واحد.

تصمیم حرفه ای یعنی اندازه گیری، نه حدس.

راهنمای اختلاط و مصرف برای کنترل تاثیر اندازه ذرات در عملکرد سیلیکات پودری

نحوه مصرف می تواند اثر دانه بندی را تقویت یا خراب کند. برای اینکه تاثیر اندازه ذرات در عملکرد سیلیکات پودری بهترین نتیجه را بدهد، رعایت چند اصل حیاتی است:

-

افزودن تدریجی پودر به آب یا فاز مایع در حال گردش

-

جلوگیری از ریختن یکباره حجم زیاد که باعث کلوخه شدن می شود

-

تنظیم سرعت همزن و زمان اختلاط بر اساس دانه بندی و دمای آب

-

ثبت دانسیته و ویسکوزیته برای پایش ثبات بچ

شرکت سیلیکات گستر اصفهان در بسیاری از همکاری ها، همراه با تامین محصول، دستورالعمل مصرف و پیشنهادهای فرآیندی ارائه می کند تا مشتری صنعتی بتواند از همان ابتدا اثر واقعی دانه بندی را در خط ببیند.

ایمنی، انبارش و حمل: وقتی ذرات ریزتر می شوند، این بخش حیاتی تر می شود

سیلیکات های پودری قلیایی هستند و هرچه دانه بندی ریزتر باشد، کنترل گرد و غبار و رطوبت اهمیت بیشتری پیدا می کند. برای مدیریت درست تاثیر اندازه ذرات در عملکرد سیلیکات پودری، رعایت نکات زیر ضروری است:

✨ نکات ایمنی و نگهداری:

-

استفاده از ماسک مناسب گرد و غبار، عینک ایمنی و دستکش در کیسه شکنی

-

نگهداری در محیط خشک و دور از رطوبت برای جلوگیری از کلوخه شدن

-

استفاده از تهویه مناسب در محل تخلیه و انتقال

-

جلوگیری از تماس طولانی با پوست و شستشوی سریع در صورت تماس

این موارد، هم کیفیت ماده را حفظ می کند و هم از ریسک های انسانی و توقف های ناخواسته جلوگیری می کند.

داستان کوتاه: یک اصلاح ساده در دانه بندی، یک تغییر بزرگ در کیفیت

مدتی پیش یکی از واحدهای تولیدی در صنعت کارتن سازی با مشکل نوسان ویسکوزیته چسب و گرفتگی های مقطعی در مسیر انتقال مواجه شد. تیم فنی مجموعه تصور می کرد مشکل از دمای آب یا تنظیمات همزن است، اما پس از چند بار توقف و تمیزکاری، مشخص شد بخشی از ذرات سیلیکات پودری دیر حل می شوند و ذرات حل نشده در مسیر باقی می ماند.

مجموعه با شرکت سیلیکات گستر اصفهان تماس گرفت و نمونه هایی از محلول، شرایط اختلاط و داده های فرآیندی ارائه شد. پس از بررسی، گریدی با کنترل بهتر دانه بندی پیشنهاد شد و ترتیب افزودن پودر اصلاح گردید. نتیجه در مدت کوتاهی مشخص شد: محلول سریع تر یکنواخت شد، میزان ذرات باقی مانده کاهش یافت، گرفتگی ها تقریبا حذف شد و کیفیت چسبندگی روی تولید نهایی پایدارتر شد. این تجربه برای آن مجموعه یک پیام روشن داشت: تاثیر اندازه ذرات در عملکرد سیلیکات پودری می تواند از یک مشکل روزمره، یک مزیت رقابتی بسازد.

سوالات متداول شما درباره تاثیر اندازه ذرات در عملکرد سیلیکات پودری

- تاثیر اندازه ذرات در عملکرد سیلیکات پودری دقیقا در چه شاخصی زودتر دیده می شود؟

معمولا اولین نشانه در سرعت انحلال و پایداری ویسکوزیته دیده می شود. اگر زمان آماده سازی محلول طولانی شد یا ویسکوزیته نوسان داشت، دانه بندی یکی از اولین مواردی است که باید بررسی شود. - آیا می توان فقط با تغییر زمان همزدن، اثر دانه بندی نامناسب را جبران کرد؟

گاهی به صورت موقت بله، اما هزینه انرژی بالا می رود و ظرفیت تولید کاهش می یابد. همچنین ممکن است ذرات حل نشده همچنان باقی بماند. راهکار پایدار، انتخاب گرید مناسب و کنترل تاثیر اندازه ذرات در عملکرد سیلیکات پودری از مبدا تامین است. - برای خطوطی که گرد و غبار مشکل ساز است، چه نوع دانه بندی مناسب تر است؟

در چنین خطوطی معمولا دانه بندی خیلی ریز مناسب نیست. انتخاب باید بین سرعت حل شدن و کنترل گرد و غبار تعادل ایجاد کند. شرکت سیلیکات گستر اصفهان بر اساس شرایط سیستم انتقال و تهویه، پیشنهاد فنی ارائه می دهد. - آیا ریشیو و خلوص مهم تر است یا اندازه ذرات؟

ریشیو و خلوص پایه کیفیت شیمیایی هستند، اما تاثیر اندازه ذرات در عملکرد سیلیکات پودری روی رفتار فرآیندی اثر فوری دارد. در بسیاری از خطوط، وقتی شیمی درست است ولی عملکرد ناپایدار است، مشکل از دانه بندی یا روش مصرف پیدا می شود. - چگونه می توان قبل از خرید عمده، مناسب بودن دانه بندی را تست کرد؟

با تست نیمه صنعتی در شرایط واقعی: زمان حل شدن، ته نشینی، تغییر ویسکوزیته و رفتار در سیستم انتقال پودر. همچنین دریافت اطلاعات فنی و تاییدیه QC کمک می کند ریسک تغییر بچ به بچ کاهش پیدا کند. - شرایط بسته بندی و تحویل برای حفظ کیفیت دانه بندی چیست؟

بسته بندی باید مانع جذب رطوبت شود و در حمل و انبارش از فشردگی بیش از حد و تماس با محیط مرطوب جلوگیری شود. شرکت سیلیکات گستر اصفهان بسته بندی را متناسب با نیاز صنعتی و مسیر حمل تنظیم می کند تا تاثیر اندازه ذرات در عملکرد سیلیکات پودری در مقصد حفظ شود.

جمع بندی تاثیر اندازه ذرات در عملکرد سیلیکات پودری

تاثیر اندازه ذرات در عملکرد سیلیکات پودری یک عامل تعیین کننده در سرعت انحلال، یکنواختی بچ، کنترل ویسکوزیته، ایمنی و حتی ثبات کیفیت محصول نهایی است. ذرات ریزتر همیشه بهترین نیستند و ذرات درشت تر هم همیشه مشکل ساز نیستند. انتخاب درست یعنی هماهنگی دانه بندی با تجهیزات، زمان اختلاط، شرایط آب، نیاز کیفی و محدودیت های ایمنی کارخانه.

شرکت سیلیکات گستر اصفهان با سابقه بیش از ۳۰ سال در تولید سیلیکات سدیم، سیلیکات پتاسیم و متاسیلیکات، ظرفیت تولید سالیانه حدود ۱۵۰,۰۰۰ تن و امکان تولید محصولات به صورت مایع، جامد و پودری، برای صنایع مختلف یک شریک قابل اعتماد است. کنترل کیفی مستمر، رعایت استانداردهای بین المللی و تجربه تامین برای بازار داخلی و صادراتی کمک می کند مشتری صنعتی بتواند اثر واقعی دانه بندی را در خط تولید مدیریت کند و کیفیت را پایدار نگه دارد.

فراخوان به اقدام برای مشاوره و انتخاب گرید مناسب

برای بررسی دقیق تاثیر اندازه ذرات در عملکرد سیلیکات پودری در خط تولید، انتخاب گرید مناسب، تنظیم ریشیو و خلوص، تعیین نوع بسته بندی، استعلام قیمت و زمان تحویل، مخاطب صنعتی می تواند با واحد فروش داخلی و صادرات شرکت سیلیکات گستر اصفهان تماس بگیرد. هدف این ارتباط، کمک به بهینه سازی فرآیند، کاهش هزینه های پنهان، افزایش کیفیت محصول نهایی و کاهش ریسک در زنجیره تامین مواد اولیه است.